شیمی - بازرسی فنی

وبلاگ هر هفته یک حدیث به آدرس www.hadis89.blogsky.com منتظر مشتاقان احادیث پیامبر و ائمه معصومین (ع) می باشد.شیمی - بازرسی فنی

وبلاگ هر هفته یک حدیث به آدرس www.hadis89.blogsky.com منتظر مشتاقان احادیث پیامبر و ائمه معصومین (ع) می باشد.استحصال آب آشامیدنی از آب دریا با نانوسیالات

این فرایند میتواند به ساخت افزارههای نمکزدایی کوچکمقیاس و قابلحملی منجر شود که میتوانند آب شرب ضروری در مناطق حادثهدیده یا آن دسته از نواحی را که دچار خشکسالی هستند، تهیه کنند.

استفاده از غشاهای نیمهتراوا برای تبدیل آب دریا به آب شرب، بهعنوان راهحلی برای مشکل جهانی کمبود آب شرب، به طور روزافزونی در حال افزایش است.

در حال حاضر دو روش معمول برای نمکزدایی آب دریا وجود دارد: یکی اسمز معکوس که در آن آب دریا را برای فیلتر کردن نمک موجود در آن، با فشار از سراسر یک غشای غربالی عبور میدهند و روش دیگر الکترودیالیز است که برای دفع یونهای نمکی در سراسر یک غشا، از جریان الکتریکی استفاده میکند.

در دو حالت، مواد آلی و نمک روی غشا تجمع کرده،و باعث گرفتگی سیستم میشوند. اکنون این محققان با توسعه یک روش جایگزین، بر این مشکل غلبه کردند.

ادامه مطلب ...آسفالت هوشمند چیست؟

در سال 1870 یک شیمیدان بلژیکی با نام دسمت(Desmedt) اولین سنگفرش آسفالت واقعی را، که مخلوطی از ماسه بود، در برابر تالار شهر در نیویورک ایجاد نمود.

طراحی دسمدت در بزرگراهی در فرانسه در سال 1852 مورد الگوبرداری قرار گرفت. سپس دسمدت ....ادامه در لینک

ترکیبات سازنده شیشه

ترکیبات سازنده شیشه

اجزای اصلی تشکیل دهنده شیشه

با نگاه به جدول تناوبی ، کمتر عنصری را میتوان یافت که از آن شیشه بدست نیاید، ولی سه ماده کربنات دو سود ، سنگ آهک و سیلیس ، مواد اصلی تشکیل دهنده شیشه میباشند. مواد شیشه ساز مورد تایید موسسه استاندارد و تحقیقات صنعتی ایران عبارتند از سیلیس (SiO2) ، دیاکسید بور (B2O3) ، پنتا اکسید فسفر (P2O5) که از هر کدام بتنهایی میتوان شیشه تهیه نمود.

گدازآورها

کربنات سدیم (Na2CO3) ، کربنات پتاسیم (K2CO3) و خرده شیشه ، سیلیکات سدیم و پتاسیم (Na2SiO3 , K2SiO3) که حاصل ترکیب سیلیس با گدازآورها میباشند، در آب حل میشوند و از شفافیت شیشه به تدریج کم میکنند. به همین علت است که اغلب شیشههای مصرف شده در گلخانه پس از چند سال کدر میشوند و نور از آنها بخوبی عبور نمینماید.

تثبیت کنندهها

برای آنکه مقاومت شیشه را در مقابل آب و هوا ثابت کنیم، باید اکسیدهای دو ظرفیتی باریم ، سرب ، کلسیم ، منیزیم و روی به مخلوط اضافه کنیم که به این عناصر ، ثابت کننده میگویند.

تصفیه کنندهها

موجب کاستن حباب هوای موجود در شیشه میشوند و بر دو نوعند:

- فیزیکی: سولفات سدیم (Na2SO4) ، کلرات سدیم (NaClO3). با ایجاد حبابهای بزرگ حبابهای کوچک را جذب و از شیشه مذاب خارج میکنند.

- شیمیایی: املاح آرسنیک و آنتیموان ترکیباتی ایجاد میکنند که حبابهای کوچک داخل شیشه را از بین میبرند.

تا اینجا به موادی اشاره کردیم که عدم وجودشان ، در مواد اولیه باعث از بین رفتن مرغوبیت کالا میشد. حال به چند ماده دیگر که به نوعی در تولید شیشه سهیم هستند، اشاره میکنیم.

افزودنیها

ادامه مطلب ...نرم کردن آب با آهک و سودااش

آهک و سودااش در فرآیندهای نوع سرد، گرم و داغ کاربرد فراوان دارند. در فرآیند سرد عمل ترسیب در درجه حرارت معمولی آب انجام می گیرد و در روش گرم نیز رسوبگذاری در دمائی حدود 50C صورت می پذیرد. نرم کردن آب به روش آهک- سودای داغ، در درجه حرارت جوش آب 100C بوده و راندمان حذف سختی بسیار بالاست.

واکنشهای آهک

آهک معمولا به صورت هیدراته برای حذف سختیهای کربناته و غیرکربناته مورد استفاده قرار می گیرد. اما در بعضی از دستگاههای بزرگ استفاده از آهک به صورت CaO مقرون به صرفه تر است. بنابراین در بیشتر مواقع لازم است آهک را قبل از استفاده بصورت هیدروکسید درآورد.

CaO + H2O → Ca(OH)2

• سختی کربناته

آهک هیدراته در واکنشهای شیمیایی، سختی کربناته را به صورت کربنات کلسیم و هیدروکسید منیزیم رسوب میدهد. در این روش در صورت وجود سختی کربناته در آب آنها از آب خارج میگردند.

Ca(OH)2 + Co2 → CaCo3 ↓+ H2O

Ca(HCo3)2 + Ca(OH)2→ 2CaCo3 + 2H2O

Mg(HCo3)2 + Ca(OH)2 →CaCo3 ↓+ MgCo3 + 2H2O

MgCo3 + Ca(OH)2 → MgCo3 ↓+ CaCo3 ↓

• سختی غیرکربناته

آهک هیدراته سختی غیرکربناته حاصل از منیزیم را به صورت هیدروکسید منیزیم رسوب میدهد و باعث پدیدآمدن کلرور، نیترات سولفات کلسم محلول میگردد که لازم است برای جداسازی این املاح از آب سودااش به آب اضافه نمود.

MgSo4 + Ca(OH)2 → Mg(OH)2 + CaSO4

CaSo4 + Na2Co3 → Na2So4 + CaCO3 ↓

MgCl2 + Ca(OH)2 → Mg(OH)2 + CaCl2

CaCl2 + Na2Co3 → 2NaCl + CaCo3 ↓

حذف سیلیس

یکی از مهمترین مزایای فرآیند آهک- سودا حذف سیلیس می باشد. بگونه ای که در ازاء حذف 100ppm منیزیم در این فرآیند مقدار 12ppm سیلیس حذف میگردد. برای حذف سیلیس در صورت عدم وجود منیزیم کافی بایستی ترکیباتی حاوی منیزیم، مثل اکسید منیزیم (MgO) به محیط واکنش اضافه نمود. زیرا باعث افزایش TDS (Total Disolved Solid) نمیشود. واکنش سیلیس با منیزیم به صورت استوکیومتریک نمی باشد بلکه واکنش از نوع جذب می باشد که معمولا سیلیس به صورت لجن و با فرمول Mg(OH)2.SiO2 رسوب می کند.

حذف سیلیس توسط اکسیدمنیزیم با بالارفتن درجه حرارت افزایش می یابد. بطوریکه در فرآیندهای سرد، گرم و داغ راندمان عمل آن، خوب و عالی می باشد. لازم به ذکر است که در فرآیندهای نوع سرد و گرم جهت افزایش راندمان، میتوان املاح منیزیم را به همراه املاح آهن به کار برد.

تهیه آب برای صنعت از روشهای نوین

گستردگی صنعت و پیشرفت فناوری باعث گردیده تهیه آب برای صنعت نیز دارای تنوع و دگرگونیهای زیادی گردد. امروزه صنایع بدلیل استفاده از دستگاههای بسیار خاص و گران قیمت نیازمند آبی با تصفیه ای بخصوص می باشند که در این راستا بایستی از روشهایی ویژه بجز سبکهای قدیمی، ترسیب و تغویض یونی با استفاده از رزینها بکار گرفته شود.

مهمترین و کارآمدترین این روشها، استفاده از غشاءهای بسیار نازک با سوراخهایی با قطر کمتر از یک میکرومتر می باشد. این غشاءها عمدتا از جنس استات سلولز بوده و قادر است از عبور املاح محلول جلوگیری کرده و بدینوسیله آب را با راندمان قابل توجهی تصفیه کند.

یکی از مشهورترین این روشها اسمز معکوس (Revers Osmosis) می باشد که از غشاءهایی با قابلیت عبور مولکولهای آب و حذف دیگر املاح آب تا نزدیک به 90% استفاده می نماید.

یکی دیگر از این روشها الکترودیالیز معکوس [(Electro Dialysis Reversal) EDR] می باشد. در روش EDR از غشاهایی با خاصیت انتخابی استفاده می گردد.

لازم به ذکر است اگرچه قیمت پایه این دستگاهها برای کشورهای در حال توسعه زیاد می باشد اما استفاده از آنها با هزینه راهبری کمتری نسبت به روشهای تعویض یونی (Ion Exc) همراه خواهد بود.

نگاهی به کاربردهای گوناگون انرژی هسته ای

فن آوری هسته ای بحث تازه ای نیست که نیاز به معرفی داشته باشد چرا که این دستاورد علمی بشر، امروز راه خود را در میان کشورهای رو به توسعه باز کرده و از انحصار چند کشور بیرون آمده است.

فن آوری هسته ای امروز اساس حرکت در مسیر پر شتاب توسعه است و حقی است که هر ملت با اراده و توان علمی خود می تواند از آن بهره مند شود.

هر چند که انرژی هسته ای با انفجار بمب هسته ای که نمونه بارز آن در هیروشیما و ناکازاکی رقم خورد به گونه ای مخرب و شوم معرفی شد اما با مهار شدن انرژی در راکتورهای هسته ای این انرژی به طور مثبتی در اختیار و در خدمت بشر قرار گرفت.

امروز در کنار استفاده های نظامی از مواد رادیو اکتیو موارد استفاده صلح آمیز از آن به طور جدی مطرح است.

در تحقیقی که از سوی دکتر محمدتقی عیوضی عضو هیات علمی دانشگاه رازی کرمانشاه انجام شده به کاربردهای گوناگون انرژی هسته ای اشاره شده که ماحصل آن در ذیل بیان می شود.

این دانشمند که دارای مدرک دکترا در رشته فیزیک پزشکی از دانشگاه لیدز انگلستان است، از جمله موارد استفاده مفید از راکتورها را در نیروگاههای هسته ای عنوان می کند.

نیروگاه های هسته ای نوعی از تجهیزات راکتوری هسته ای را در بر می گیرند که به منظور تولید برق طراحی وساخته می شوند.

به دلیل تولید انرژی فوق العاده زیاد در واحد جرم سوخت هسته ای ( اورانیوم ، پلوتونیوم ) می توان

تصفیه آب، روش اسمز معکوس

پیشرفته ترین روش تصفیه آب، روش اسمز معکوس (Reverse Osmosis) می باشد که در این فرایند آب با فشار از یک سری غشاء نیمه تراوا (Semi Permeable Membrane ) عبور داده می شود. این فشار خارجی از فشار اسمزی طبیعی بیشتر است در نتیجه مولکول های کوچک تر از منافذ غشاء، عبور می کنند در حالی که مولکولهای بزرگ تر قادر به عبور از غشاء نیستند (درشکل زیر ملاحظه میگردد که قطر منافذ یک ممبران حتی از قطر یک ویروس و باکتری نیز کوچکتر می باشد) و سپس در جریانی جانبی از کنار غشاء عبور داده شده و دفع می گردند .

در سیستم اسمز معکوس، جریان ورودی یا خوراک (Feed) به دو جریان آب تصفیه شده(Permeate) و پساب غلیظ (Reject) یا (Brine ) تبدیل می شود.

اساس کار اسمز معکوس

ادامه مطلب ...حذف توامان سولفید هیدروژن و مرکاپتان از برش LPG (گاز مایع)

محققان پژوهشگاه صنعت نفت به فناوری حذف توامان سولفید هیدروژن و مرکاپتان از برش LPG (گاز مایع) دست یافتند که ارزش افزوده بالایی در تولید این محصول سبک حاصل از تقطیر نفت خام به دنبال خواهد داشت.

به گزارش خبرنگار «پژوهشی» خبرگزاری دانشجویان ایران (ایسنا)، مهندس جواد علایی ـ مدیر طرحهای سولفورزدایی هیدروژنی و سولفور پژوهشکده پالایش و نفت پژوهشگاه صنعت نفت ـ با اعلام این مطلب، خاطرنشان کرد: استفاده از فناوری حذف توامان سولفید هیدروژن و مرکاپتان از برش LPG و به کارگیری آن برای شش هزار و 700 بشکه در روز LPG پالایشگاه پارس شیراز ممکن و دانش فنی و پایه آن ارائه و کارها انجام شده است.

وی تصریح کرد: LPG یکی از محصولات سبک حاصل از تقطیر نفت خام یا سایر منابع هیدروکربنی مانند میعانات گازی است که به عنوان سوخت در وسایل گاز سوز خانگی، صنایع مختلف و سوخت جایگزین خودروها به کار میرود.

مدیر طرحهای سولفورزدایی هیدروژنی و سولفور پژوهشکده پالایش نفت ادامه داد: LPG تولید شده در پالایشگاه همانند سایر فرآوردههای نفتی میتواند حاوی مقادیری از ترکیبات مختلف گوگردی مانند سولفید هیدروژن CS2، COS، (H2S، متیل واتیل مرکاپتان باشد.

علایی با بیان اینکه دانش فنی سولفورزدایی از LPG در انحصار چند شرکت شناخته شده در دنیا است،افزود: در حال حاضر فنآوری مرکاپتان زدایی توسط پژوهشکده توسعه فناوریهای پالایشی در پژوهشگاه صنعت نفت به صورت کاملا بومی درآمده است به طوری که هم اکنون چه از نظر فرآیند و چه از نظر کاتالیست، کشور از خرید این تکنولوژی بینیاز شده است.

وی خاطرنشان کرد: هدف از طراحی این واحد حذف کامل H2S و نیز کاهش میزان متیل و اتیل مرکاپتان موجود در خوراک به مقدار کمتر است و از آن جایی که در واحدهای مرکاپتان زدایی به طور معمول از کاستیک استفاده میشود حذف H2S به صورت یک طرفه و غیر قابل برگشت انجام میشود.

به عبارت دیگر کاستیک طی یک واکنش برگشت ناپذیر به سولفید سدیم تبدیل و در واقع مصرف میشود.

علایی اضافه کرد: در مورد مرکاپتانها نیز حذف متیل یا اتیل مرکاپتان توسط کاستیک، برگشت پذیر بوده و کاستیک مصرف شده دوباره احیا میشود و تنها در طول زمان به علت تولید آب در واکنش این محلول رقیق میشود که لازم ا ست پس از مدتی بخشی از آن تخلیه و کاستیک غلیظ برای جبران اضافه شود از این رو در این گونه واحدها، هنگامی که غلظت H2S در خوراک بالا باشد، باید برای حذف H2S از روش جذب با آمین استفاده کرد.

به گزارش ایسنا، مدیر طرح های سولفورزدایی هیدروژنی پژوهشکده پالایش نفت اظهار کرد: البته در زمینه مرکاپتان زدایی با موسسهای تحقیقاتی در روسیه کار مشترکی انجام میشد که اکنون پژوهشگاه به جایی رسیده که بینیاز از شرکتهای دیگر به طور مستقل میتواند این کار را انجام دهد.

علایی، کاهش میزان سولفور در LPG با ارزش افزوده خاص و افزایش قدرت مانور و فروش را از مزایای اقتصادی این طرح عنوان کرد.

وی از انجام طرح سولفورزدایی از نفت خام در این پژوهشگاه خبرداد و گفت: با انجام این طرح سعی میشود میزان سولفور موجود در نفت خام را به زیر 15ppm برسد و در واقع با توجه به آنکه نفت خام حاوی مقداری مرکاپتان است که علاوه بر ایجاد خوردگی از جهت صادرات با مشکلاتی رو برو میشود.

مدیر طرح های سولفورزدایی هیدروژنی پژوهشکده پالایش نفت پژوهشگاه صنعت نفت اظهار کرد: البته قطر نیز در زمینه تولید LPG از پارس جنوبی استفاده میکند که امیدواریم مرکاپتان تصفیه شده را با ارزش افزوده بالاتری ارتقا دهیم و مشتری را به سمت خودمان بکشانیم.

علایی تصریح کردد: دانش فنی فرآیند و ساخت کاتالیست به طور کامل در پژوهشکده توسعه فناوریهای پالایشی بومی شده و از این فناوری میتوان در تمام پالایشگاههای نفت، گاز و پتروشیمی استفاده کرد.

ساختار اسرارآمیز آب

ساختار اسرارآمیز آب

کلید فهم اسرار آب، نحوه تعامل مولکولهای آن با همدیگر است، مولکولهایی که از یک اتم اکسیژن و دو اتم هیدروژن تشکیل شدهاند. اتم اکسیژن بار منفی ناچیزی دارد و اتمهای هیدروژن، در مجموع بار مثبتی معادل آن دارند. به همین ترتیب، اتمهای هیدروژن و اکسیژن مولکولهای همسایه، از طریق تشکیل پیوندی به نام پیوند هیدروژنی به همدیگر جذب میشوند.

پیوندهای هیدروژنی، خیلی ضعیفتر از پیوندهایی هستند که اتمها را در مولکولها در کنار هم قرار میدهند، و به همین دلیل همواره در حال گسیختن و بازپیوستن هستند. این پیوندها هنگامی به حداکثر قدرت خود میرسند که مولکولها به نحوی کنار هم قرار گرفته باشند که هر پیوند هیدوژنی در امتداد یک پویند مولکولی قرار بگیرد. شکل یک مولکول آب به نحوی است که هر مولکول H2O در میان چهار مولکول همسایه قرار میگیرد و یک هرم با قاعده مثلثی را تشکیل میدهد، که معمولا به نام تتراهدرون یا چهارسطحی شناخته میشود.

ادامه مطلب ...روشهای تهیه نانوذرات

1. مقدمه

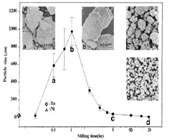

روش آلیاژسازی مکانیکی اولین بار توسط بنیامین(Benjamin) و همکاراناش در اواخر دهه شصت ِ قرن بیستم میلادی معرفی شد. آنها این روش را به منظور تولید سوپرآلیاژهای پایه نیکلی استحکام یافته با ذرات اکسیدی به کار بردند.

طی این فرایند، ذرات پودری خام در اندازه چند میکرون تحت یک تغییر شکل پلاستیکی شدید قرار میگیرند و پیوسته متحمل جوش سرد و شکست میشوند. چنانچه پودر مورد استفاده از نظر ترکیب شیمیایی کاملاً همگن باشد (برای مثال پودر یک عنصر یا پودر یک آلیاژ) فرایند، آسیاب کردن مکانیکی (( Mechanical Milling (MM)نامیده میشود. در این حالت، هیچگونه تغییری در ترکیب شیمیایی پودر اولیه صورت نمیگیرد و آلیاژسازی مکانیکی تنها منجر به تغییر در ساختار داخلی و اندازه ذرات پودر میگردد. سابقه تاریخی روش آسیاب کردن مکانیکی به سال 1987 برمیگردد. مزیت آن نسبت به دیگر روشها، اجرای آسان و کمهزینه در مقیاس صنعتی است.

2. فرایند تولید پودر و پارامترهای اصلی فرایند

ابتدا مواد خام را به همراه گلوله و مواد کنترل فرایند(PCA یا Process Control Agent) ، در داخل محفظه آسیاب میریزند. در اثر چرخش محفظهی آسیاب، گلولهها به مواد خام برخورد کرده، منجر به آسیاب شدن و خردتر شدن میشوند. در این بین نیز مواد خام به دلیل گیرافتادن بین گلولهها بر اثر جوش سرد، پرس و به هم متصل میشوند و ذرات بزرگتری به وجود میآورند. شکل 1 به زیبایی نحوه پروسه را توضیح میدهد.

در اولین مراحل آلیاژسازی مکانیکی به دلیل نرم بودن ذرات پودر، مکانیزم غالب، جوش سرد میباشد و در نتیجه اندازه ذرات پودر افزایش مییابد که این افزایش تا چند برابر اندازه اولیه ذرات پودر گزارش شده است. با ادامه تغییر شکل و کار سخت شدن ذرات پودر، تمایل به شکست در ذرات پودر افزایش مییابد. در نتیجه در مرحله دوم آلیاژسازی مکانیکی، اندازه ذرات پودر کاهش مییابد. در مرحله سوم و پس از گذشت زمان معینی حالت پایا بین سرعت جوش سرد و شکست به وجود میآید. در این شرایط اندازه ذرات ثابت میماند و تغییر نمیکند.

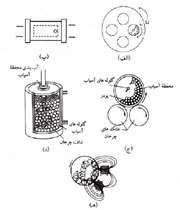

3. انواع آسیاب

آسیابهای ستارهای (متداولترین نوع و محصول کارخانه Fritsh آلمان است)، شافتی(Attrition milling)، ارتعاشی( Shaker ball mill)، غلتشی( Tumbler mill )و مغناطیسی از متداولترین آسیابها هستند( شکل 2).

آسیابهای سیارهای یکی از انواع آسیابهای متداول در آلیاژسازی مکانیکی هستند که تا چند صد گرم پودر را در هر بار آسیاب میکنند. این نوع آسیاب شامل دو تا چهار محفظه است که روی یک دیسک نصب شدهاند. محفظهها حول محور عمودی خود دوران میکنند و به طور همزمان دیسک نگهدارنده محفظهها نیز در جهت مخالف با چرخش محفظهها دوران دارد. به این ترتیب، مطابق شکل (2-الف) محفظه دو نوع حرکت چرخشی خواهد داشت که در نتیجه گلولههای داخل محفظه آسیاب تا مسافتی به جداره داخلی آن چسبیده و در نقطهای معین از جداره جدا شده و به سمت مقابل برخورد میکنند.

در آسیاب ارتعاشی چند گلوله داخل محفظهای کوچک جای میگیرند و محفظه آسیاب که بر روی یک بازو محکم شده است با فرکانس بالا ارتعاش میکند (شکل 2-ب). در این آسیاب حرکات ارتعاشی در سه بعد صورت میگیرد به طوریکه دامنه حرکت در یک بعد بیشتر از دو بعد دیگر است. اگرچه سرعت خطی گلولهها در آسیاب گلولهای سیارهای بیشتر از آسیاب ارتعاشی است اما به دلیل فرکانس بالای ضربات در آسیاب ارتعاشی، این آسیاب نسبت به آسیاب ستارهای، پرانرژیتر محسوب میشود.

آسیابهای غلتشی از یک محفظه استوانهای بزرگ حاوی تعداد زیادی گلوله و یا میله تشکیل شده و ظرفیت بالایی در حدود 100-0.5 کیلوگرم دارا میباشند. محفظه به صورت افقی به وسیله دو غلتک چرخان میغلتد (شکل 2-ج). در این نوع آسیاب، گلولهها بر اثر نیروی گریز از مرکز تا مسافتی به دیواره محفظه چسبیده و بالا میروند. سپس با غلبه نیروی جاذبه در ارتفاع مشخصی به پایین سقوط میکنند. با تغییر سرعت چرخش غلتکها، سرعت آسیاب کرد نیز افزایش مییابد. اما بیش از یک سرعت بحرانی، نیروی گریز از مرکز بر جاذبه غلبه کرده و گلولهها به جداره استوانه میچسبند.

آسیابهای شافتی همانند آسیابهای غلتشی دارای یک محفظه استوانهای و تعداد زیادی گلوله بوده و ظرفیت تولید بالایی نیز دارند. در این نوع آسیابها، محفظه استوانهای ثابت است و حرکت گلولهها توسط تعدادی پروانه که بر روی یک شافت عمودی نصب شدهاند، صورت میگیرد (شکل 2-د). بنابراین، کنترل درجه حرارت به وسیله عبور یک سیال در فاصله بین دو جداره محفظه به سهولت فراهم میگردد. اما آببندی این گونه آسیابها برای انجام عملیات آلیاژسازی مکانیکی تحت شرایط خلأ یا اتمسفر خنثی مشکل است.

آسیاب مغناطیسی، عملکردی مشابه با آسیاب غلتشی دارد با این تفاوت که در این نوع آسیاب یک میدان مغناطیسی جایگزین نیروی جاذبه شده است (شکل 2-ه). این نوع آسیاب برای کاربردهای آزمایشگاهی مفید بوده و تا 100 گرم پودر را در هر مرحله آسیاب میکند.

آسیابهای غلتشی و شافتی نسبت به سایر آسیابها از انرژی کمتری برخوردار هستند اما به دلیل طرفیت بالای تولید، در مقیاس صنعتی قابل استفاده میباشند.

4. مواد کنترلی (PCA)

ادامه مطلب ...تبلور

تبلور |

تبلور ، تشکیل ذرات جامد منظم در یک فاز همگن مایع میباشد. تبلور از آن نظر که مواد مختلفی بلوری در بازار عرضه میشود، اهمیت زیادی دارد. بلوری که در محلولی ناخالص تشکیل میشود، خود خالص است (مگر اینکه بلورهای بهصورت مخلوط ظاهر شوند) و تبلور روش عملی برای بدست آوردن مواد شیمیایی خالص در شرایط مطلوب برای بستهبندی و نگهداری است. روشن است که هدف تبلور ، تهیه محصول خوب با خلوص بالاست، اما ظاهر و حدود اندازه بلور نیز مهم میباشد. ماگما |

نانوتکنولوژی

نانوتکنولوژی تولید کارآمد مواد و دستگاهها و سیستمها با کنترل ماده در مقیاس طولی نانومتر و بهره برداری از خواص و پدیدههای نو ظهوری است که در مقیاس نانو توسعه یافتهاند.

یک نانومتر چقدر است؟ یک نانومتر یک میلیاردم متر (10-9 m) است. این مقدار حدودا چهار برابر قطر یک اتم است. مکعبی با ابعاد 2.5 نانومتر ممکن است حدود 1000 اتم را شامل شود. کوچکترین آی سیهای امروزی با ابعادی در حدود 250 نانومتر در هر لایه به ارتفاع یک اتم ، حدود یک میلیون اتم را در بردارند. در مقایسه یک جسم نانومتری با اندازهای حدود 10 نانومتر ، هزار برابر کوچکتر از قطر یک موی انسان است.

امکان مهندسی در مقیاس مولکولی برای اولین بار توسط ریچارد فاینمن (R.Feynnman) ، برنده جایزه نوبل فیزیک مطرح شد. فاینمن طی یک سخنرانی در انستیتو تکنولوژی کالیفرنیا در سال 1959 اشاره کرد که اصول و مبانی فیزیک امکان ساخت اتم به اتم چیزها را رد نمیکند. وی اظهار داشت که میتوان با استفاده از ماشینهای کوچک ماشینهایی به مراتب کوچکتر ساخت و سپس این کاهش ابعاد را تا سطح خود اتم ادامه داد.

همین عبارتهای افسانه وار فاینمن راهگشای یکی از جذابترین زمینههای نانو تکنولوژی یعنی ساخت روباتهایی در مقیاس نانو شد. در واقع تصور در اختیار داشتن لشکری از نانو ماشینهایی در ابعاد میکروب که هر کدام تحت فرمان یک پردازنده مرکزی هستند، هر دانشمندی را به وجد میآورد. در رویای دانشمندانی مثل جی استورس هال (J.Storrs Hall) و اریک درکسلر (E.Drexler) این روباتها یا ماشینهای مونتاژکن کوچک تحت فرمان پردازنده مرکزی به هر شکل دلخواهی در میآیند. شاید در آیندهای نه چندان دور بتوانید به کمک اجرای برنامه ای در کامپیوتر ، تخت خوابتان را تبدیل به اتومبیل کنید و با آن به محل کارتان بروید.

چرا این مقیاس طول اینقدر مهم است؟

خواص موجی شکل (مکانیک کوانتومی) الکترونهای داخل ماده و اثر متقابل اتمها با یکدیگر از جابجاییمواد در مقیاس نانومتر اثر میپذیرند. با تولید ساختارهایی در مقیاس نانومتر ، امکان کنترل خواص ذاتی مواد ازجمله دمای ذوب ، خواص مغناطیسی ، ظرفیت بار و حتی رنگ مواد بدون تغییر در ترکیب شیمیایی بوجود میآید. استفاده از این پتانسیل به محصولات و تکنولوژیهای جدیدی با کارآیی بالا منتهی میشود که پیش از این میسر نبود.

نظام سیستماتیک ماده در مقیاس نانومتری ، کلیدی برای سیستمهای بیولوژیکی است. نانوتکنولوژی به ما اجازه میدهد تا اجزاء و ترکیبات را داخل سلولها قرار داده و مواد جدیدی را با استفاده از روشهای جدید خود_اسمبلی بسازیم. در روش خود_اسمبلی به هیچ روبات یا ابزار دیگری برای سرهم کردن اجزاء نیازی نیست. این ترکیب پر قدرت علم مواد و بیوتکنولوژی به فرآیندها و صنایع جدیدی منتهی خواهد شد.

ساختارهایی در مقیاس نانو مانند نانو ذرات و نانولایهها دارای نسبت سطح به حجم بالایی هستند که آنها را برای استفاده در مواد کامپوزیت ، واکنشهای شیمیایی ، تهیه دارو و ذخیره انرژی ایدهال میسازد. سرامیکهای نانوساختاری غالبا سختتر و غیرشکنندهتر از مشابه مقیاس میکرونی خود هستند. کاتالیزورهای مقیاس نانو راندمان واکنشهای شیمیایی و احتراق را افزایش داده و به میزان چشمگیری از مواد زائد و آلودگی آن کم میکنند. وسایل الکترونیکی جدید ، مدارهای کوچکتر و سریعتر و … با مصرف خیلی کمتر میتوانند با کنترل واکنشها در نانوساختار بطور همزمان بدست آیند. اینها تنها اندکی از فواید و مزایای تهیه مواد در مقیاس نانومتر است.

منافع نانوتکنولوژی چیست؟

مفهوم جدید نانوتکنولوژی آنقدر گسترده و ناشناخته است که ممکن است روی علم و تکنولوژی در مسیرهای غیرقابل پیش بینی تأثیر بگذارد. محصولات موجود نانوتکنولوژی عبارتند از: لاستیکهای مقاوم در برابر سایش که از ترکیب ذرات خاک رس با پلیمرها بدست آمدهاند، شیشههایی که خودبه خود تمیز میشوند، مواد دارویی که در مقیاس نانو ذرات درست شدهاند، ذرات مغناطیسی باهوش برای پمپهای مکنده و روان سازها ، هد دیسکهای لیزری و مغناطیسی که با کنترل دقیق ضخامت لایهها از کیفیت بالاتری برخوردارند، چاپگرهای عالی با استفاده از نانو ذرات با بهترین خواص جوهر و رنگ دانه و ... .

قابلیتهای محتمل تکنیکی نانوتکنولوژی

محصولات خود_اسمبل

کامپیوترهایی با سرعت میلیاردها برابر کامپیوترهای امروزی

اختراعات بسیار جدید (که امروزه ناممکن است)

سفرهای فضایی امن و مقرون به صرفه

نانوتکنولوژی پزشکی که در واقع باعث ختم تقریبی بیماریها ، سالخوردگی و مرگ و میر خواهد شد.

دستیابی به تحصیلات عالی برای همه بچههای دنیا

احیاء و سازماندهی اراضی

برخی کاربردها

آنزیمها و امولسیفایرها

● فناورینانولولههای کربنی ▪ غشاهای نانولولهای

نانولولههای کربنی میتوانند برای تشکیل غشاهایی با تخلخل نانومتری و دارای قابلیت جداسازی آلودگیها، به طور یکنواخت همراستا شوند. تخلخلهای نانومتری نانولولهها این فیلترها را از دیگر فناوریهای فیلتراسیون بسیار انتخابپذیرتر نموده است. همچنین نانولولههای کربنی دارای سطح ویژه بسیار بالا، نفوذپذیری زیاد و پایداری حرارتی و مکانیکی خوبی هستند. اگر چه چندین روش برای سنتز نانولولههای کربنی استفاده شده است، غشاهای نانولولهای میتوانند به وسیله پوششدهی یک ویفر سیلیکونی با نانوذرات فلزی به عنوان کاتالیست، که موجب رشد عمودی و فشردگی بسیار زیاد نانولولههای کربنی میشود، سنتز شوند و پس از آن برای افزایش پایداری، فضای بین نانولولههای کربنی را با مواد سرامیکی پر نمود.

▪ حذف آلودگیها

مطالعات آزمایشگاهی نشان میدهد که غشاهای نانولولهای میتوانند تقریباً همه انواع آلودگیهای آب را حذف کنند؛ این آلودگی شامل باکتری، ویروس، ترکیبات آلی و تیرگی است. همچنین این غشاها نویدی برای فرایند نمکزدایی و گزینهای برای غشاهای اسمز معکوس هستند.

▪ مقدار تصفیه آب

اگر چه تخلخل نانولولههای کربنی به طور قابل توجهی کوچک است، غشاهای نانولولهای نشان دادهاند که به خاطر سطح داخلی صاف نانولولهها، شدت جریان بیشتر یا یکسانی نسبت به تخلخلهای بسیار بزرگتر دارند.

▪ هزینه

با توسعه روشهای جدید و بسیار مؤثر برای تولید نانولولههای کربنی، هزینه تولید غشاهای نانولولهای به طور پیوسته کاهش مییابد. بر اساس پیشبینی برخی منابع، به دلیل کاهش قیمت نانولولههای کربنی، غشاهای نانولولهای بسیار ارزانتر از سایر غشاهای فیلتراسیون، غشاهای اسمز معکسوس، سرامیک و غشاهای پلیمری خواهد شد. از آن جا که نانولولههای کربنی شدت جریان بالایی را نشان میدهند، فشار مورد نیاز برای انتقال آب نسبت به فرایند نمکزدایی با اسمز معکوس، کاهش مییابد و به دلیل این ذخیره انرژی، نمکزدایی با استفاده از فیلترهای نانولولهای بسیار ارزانتر از اسمز معکوس خواهد بود. انتظار میرود غشاهای نانولولهای بسیار بادوامتر از غشاهای متداول باشند و استفاده مجدد از آنها بازدهی فیلتراسیون را کاهش ندهد.

▪ روش مصرف

غشاهای نانولولهای میتوانند در گزینههای مشابهی به عنوان غشاهای میکروفیلتراسیون و اولترا فیلتراسیون استفاده شوند. مطالعات نشان میدهد که این مواد بادوام و در برابر گرما مقاومند و تمیز کردن و استفاده مجدد از آنها ساده است و با استفاده از فرایند اولتراسونیک و اتوکلاو درC ْ۱۲۱ در مدت ۳۰ دقیقه تمیز میشوند.

▪ توضیحات تکمیلی

انتظار میرود در پنج الی ده سال آینده، شاهد ورود غشاهای نانولولهای نمکزا به بازار باشیم. اخیراً محققان برای غلبه بر چالشهای مرتبط با افزایش مقیاس فناوری، فعالیتهای تازهای را مدنظر قرار دادهاند.

● نانوغربالها

کرمهای ضدآفتاب نانویی چگونه کار میکنند

صنایع آرایشی از اکسیدهای غیرآلی، نظیر اکسید روی و تیتانیم، استفاده میکنند، اما استفاده از این اکسیدها به علت خاصیت سفیدکنندگی روی پوست محدود است. سفیدی به طور مستقیم با پخش نور رابطه دارد. به طور کلی با کاهش اندازهٔ ذرات، شاهد افزایش جذب نور ماوراء بنفش توسط ذرات (به علت عبور کمترِ اشعهها از بین ذرات) و کاهش پدیدهٔ سفیدی (به علت کاهش پدیدهٔ پخش نور) هستیم. بهتازگی روشهای گوناگون برای تولید نانوذرات، توسعه یافته و بر صنعت کرمهای ضدآفتاب اثر گذاشتهاند.

● سفیدی

شکل 1: شمای نور عبوری و انعکاسیافته از یک لایه نازک

۱. عبور نور که منجر به گذشتن آن از ماده بدون هیچ تأثیر متقابلی است؛

۲. نورِ نافذ که منجر به پخش نور میشود؛

۳. انعکاس نور از سطح، مانند آنچه در آینه رخ میدهد؛

۴. انعکاس نفوذی که منجر به پخش نور از سطح میشود.

● پخش نور و اندازهٔ ذرات

شدت نور پخششده به وسیلهٔ یک تکذره، تابعی از اندازهٔ ذره است. با افزایش اندازهٔ ذرات، نور مرئی به علت برخورد با ذرات پخش میشود و با برگشت نور به چشم، ذراتْ سفید دیده میشوند. بنابراین، برای کاهش تأثیر سفیدی، کاهش اندازهٔ دانه راهی است بسیار مؤثر.

آمالگام و ترکیبات آن

مینای دندان یکی از سختترین مواد موجود در این کره خاکی است. دندانهای ما به کمک ما میآیند که انواع و اقسام خوراکیها از سخت تا نرم را بجویم و له کنیم و تحویل دستگاه گوارشمان بدهیم. بجز موارد بسیار محدودی که بهعنوان نواقص مادرزادی محسوب میشوند، دندانهای ما در بدو رویش،سفید،محکم و سالم هستند و به خوبی برای انجام وظایف خود آمادهاند. اگر از دندانهایمان به خوبی مراقبت کنیم، همراهان خوبی برای ما خواهند بود اما با کملطفیهای ما، نظیر عدم رعایت بهداشت و تغذیه نامناسب، باکتریهای دهانی ایجادکننده پوسیدگی دندان، فرصت خوبی پیدا خواهند کرد که مواد غذایی مناسب را تخمیر کرده، اسیدی تولید کنند که این اسید میتواند مینای سخت دندان را حل کرده و پوسیدگی ایجاد کند. پوسیدگیهای دندانی از نقاط بسیار کوچک و معمولا بهصورت لکههای سفید رنگی بر روی دندانها آغاز میشود که در این مرحله، اگر به خوبی از دندانها مراقبت شده و فلوراید از طرق مختلف از جمله دهانشویهها و خمیر دندانها به این لکه سفید برسد،پوسیدگی ممکن است متوقف شود. اما اگر

مبردها

برای انتقال حرارت از داخل یک محفظه یا اتاق به خارج , احتیاج به یک واسطه است. در یک سیستم سرد کننده مکانیکی استاندارد , عمل گرفتن حرارت با تبخیر مایعی در دستگاه تبخیر (Evaporator), و پس دادن آن در دستگاه تقطیر (Condenser) صورت می گیرد و این امر باعث تغییر حالت ماده سرمازا از بخار به مایع می گردد .مایعاتی که بتوانند به سهولت از مایع به بخار و بالعکس تبدیل شوند به عنوان واسطه انتقال حرارت به کار برده می شوند, زیرا این تغییر حالت باعث تغییر حرارت نیز می گردد .برخی از این مواد سرمازا از مواد دیگر مناسب تر هستند .

خصوصیات مواد سرمازا :

سیالی که به عنوان ماده سرمازا مورد استفاده قرار می گیرد باید دارای کیفیات زیر باشد:

1- سمی نباشد.

2- قابل انفجار نباشد .

3-اکسید کننده نباشد .

4- قابل اشتعال نباشد .

5- در صورت نشت به سهولت قابل تشخیص باشد

6- محل نشت آن قابل تعیین باشد .

7- قادر به عمل کردن در فشار کم باشد (نقطه جوش پایین) .

8- از نوع گازهای پایدار باشد .

9- قسمت هایی که در داخل مایع حرکت می کند به سهولت قابل روغنکاری باشند.

10- تنفس کردن آن مضر نباشد .

11- دارای گرمای نهان متعادلی برای مقدار تبخیر در واحد زمان باشد .

12- جابجایی نسبی آن برای ایجاد مقدار معینی برودت کم باشد .

13- دارای کمترین اختلاف, بین فشار تبخیر و تقطیر باشد .

ماده سرمازا نباید خورنده باشد (ایجاد زنگ زدگی کند) تا ساختن تمام قطعات سیستم از فلزات معمولی با عمر خدمتی طولانی تر عملی گردد.

مبنای مقایسه مواد سرمازای به کار رفته در صنعت سرد کنندگی , بر اساس حرارت تبخیر 5 درجه فارنهایت و حرارت تقطیر 68 درجه فارنهایت است .

شناسایی مواد سرمازا بوسیله شماره گذاری :

تبلور دانه های فلزی

در فرایندهای تغییر شکل فلزات در دمای معمولی محیط تا دماهای کمتر از نصف دمای ذوب فلز، با ازدیاد تغییر شکل، چگالی نابجاییها افزایش می یابد. اما با تجمع نابجاییها پشت موانعی از قبیل ناخالصیها و مرزدانه ها و همچنین تلاقی آنها ، از تحرک نابجائیها کاسته می شود و در نتیجه استحکام و حد تسلیم افزایش و انعطاف پذیری کاهش می یابد. انرژی داخلی فلز تغییر شکل سرد یافته بیشتر از فلز تغییر شکل نیافته است. ساختار شبکه نابجایی حاصل از فلز تغییر شکل یافته از لحاظ مکانیکی پایدار اما از لحاظ ترمودینامیکی ناپایدار است. پدیده کار سختی و یا کرنش سختی که در حین تغییر شکل سرد رخ می دهد، می تواند از طریق انجام پدیده متقابلی به نام پدیده نرم شدن (softening) که با تغییر آرایش و چگالی نابجایی همراه است، جبران شود. بنابراین می توان با حرارت دادن نمونه تغییر شکل سرد یافته و افزایش دما، آن را از حالت پایداری مکانیکی خارج و شرایط را برای انجام پدیده نرم شدن فراهم آورد. در اینجا پدیده های مهمی که منجر به نرم شدن فلز تغییر شکل یافته می شوند، بازیابی و تبلور مجدد هستند. بازیابی در فلزات با stacking fault energy یا S.F.E بالا مثل آلیاژهای آلومینیم، راحت تر رخ می دهد و شامل نفوذ اتمها و جای خالی، و صعود و حرکت نابجاییها است که منجر به آرایش خاصی در موقعیت نابجاییها می شود؛ به گونه ای که ساختار حاصل شبکه چند ضلعی با مرز دانه های فرعی یا مرز های با زوایه کم را می سازد.

در مقابل تبلور مجدد یا recrystallization در فلزات با شبکه F.C.C که S.F.E پایینی دارند (مثل مس ) اتفاق می افتد. تشکیل دانه های هم محور جدید در مرحله گرم کردن، بجای ساختمان فلز تغییر شکل یافته، تبلور مجدد نامیده می شود. در فلزی مانند مس بازیابی نقصهای نقطه ای در دمای محیط انجام می شود برای مشاهده آن می توان مقاومت الکتریکی مس نورد شده را در دمای محیط و دمایی حدود -۵ درجه سانتیگراد با هم مقایسه کرد.

تبلور مجدد عبارتست از جایگزینی ساختار کار سرد شده با دسته جدیدی از دانه های فاقد کرنش. این پدیده با کاهش سختی و استحکام و افزایش نرمی اثبات می شود. چگالی نابجاییها در این پدیده به شدت کم شده و آثار کارسختی حذف می گردد.

فرایند تبلور مجدد شامل جوانه زنی یک ناحیه فاقد کرنش است که مرز آن می تواند زمینه دارای کرنش را ضمن حرکت به درون ماده فاقد کرنش دگرگون کند. با رشد مرز از جوانه ها، نابجاییها یکدیگر را خنثی کرده و حذف می شوند.

در حدود ۲ الی ۳ درصد کرنش، دانسیته نابجاییها در داخل دانه و مرز دانه یکسان است و نشانه توزیع یکنواخت کرنش در ساختار است. اما در اثر تغییر شکل زیاد، دانسیته نابجاییها در مرز دانه بیشتر شده و توزیع کرنش در ساختار ناهمگن تر می شود، در این حالت دو برابر انرژی مرز دانه انرژی ذخیره شده خواهیم داشت.

▪ عوامل موثر بر تبلور مجدد عبارتند از:

ویتامین ب ۳ ( نیاسین ) ویتامینی محلول در آب

ویتامین ب ۳ ( نیاسین ) ویتامینی محلول در آب

Niacin, also known as nicotinic acid or vitamin B3, is a water-soluble vitamin whose derivatives such as NADH, NAD, NAD+, and NADP play essential roles in energy metabolism in the living cell and DNA repair.[2]  The designation vitamin B3 also includes the corresponding amide nicotinamide, or niacinamide, whose

The designation vitamin B3 also includes the corresponding amide nicotinamide, or niacinamide, whose

chemical formula is C6H6N2O

منبع اصلی :

شیشه

ترکیبات سازنده شیشه

اجزای اصلی تشکیل دهنده شیشه

با نگاه به جدول تناوبی ، کمتر عنصری را میتوان یافت که از آن شیشه بدست نیاید، ولی سه ماده کربنات دو سود ، سنگ آهک و سیلیس ، مواد اصلی تشکیل دهنده شیشه میباشند. مواد شیشه ساز مورد تایید موسسه استاندارد و تحقیقات صنعتی ایران عبارتند از سیلیس (SiO2) ، دیاکسید بور (B2O3) ، پنتا اکسید فسفر (P2O5) که از هر کدام بتنهایی میتوان شیشه تهیه نمود.

گدازآورها

کربنات سدیم (Na2CO3) ، کربنات پتاسیم (K2CO3) و خرده شیشه ، سیلیکات سدیم و پتاسیم (Na2SiO3 , K2SiO3) که حاصل ترکیب سیلیس با گدازآورها میباشند، در آب حل میشوند و از شفافیت شیشه به تدریج کم میکنند. به همین علت است که اغلب شیشههای مصرف شده در گلخانه پس از چند سال کدر میشوند و نور از آنها بخوبی عبور نمینماید.

تثبیت کنندهها

برای آنکه مقاومت شیشه را در مقابل آب و هوا ثابت کنیم، باید اکسیدهای دو ظرفیتی باریم ، سرب ، کلسیم ، منیزیم و روی به مخلوط اضافه کنیم که به این عناصر ، ثابت کننده میگویند.

تصفیه کنندهها

موجب کاستن حباب هوای موجود در شیشه میشوند و بر دو نوعند:

- فیزیکی: سولفات سدیم (Na2SO4) ، کلرات سدیم (NaClO3). با ایجاد حبابهای بزرگ حبابهای کوچک را جذب و از شیشه مذاب خارج میکنند.

- شیمیایی: املاح آرسنیک و آنتیموان ترکیباتی ایجاد میکنند که حبابهای کوچک داخل شیشه را از بین میبرند.

تا اینجا به موادی اشاره کردیم که عدم وجودشان ، در مواد اولیه باعث از بین رفتن مرغوبیت کالا میشد. حال به چند ماده دیگر که به نوعی در تولید شیشه سهیم هستند، اشاره میکنیم.

افزودنیها

ادامه مطلب ...