شیمی - بازرسی فنی

وبلاگ هر هفته یک حدیث به آدرس www.hadis89.blogsky.com منتظر مشتاقان احادیث پیامبر و ائمه معصومین (ع) می باشد.شیمی - بازرسی فنی

وبلاگ هر هفته یک حدیث به آدرس www.hadis89.blogsky.com منتظر مشتاقان احادیث پیامبر و ائمه معصومین (ع) می باشد.نمک زدایی _ اولین مرحله در پالایش نفت خام

نمک و آب زدایی نفت خام فرایند مهمی که بدین وسیله ترکیب های نا مطلوب نفت قبل از اینکه به واحد اصلی برسند جدا می شوند.

شایان ذکر است که بوجود آوردن تغییر در عمل یک سیستم نمک زدا

دشوار می باشد و بهتر این است که ما یک حالت توازن و حد و وسط را به وجود آوریم.

یک تعادل(توازون) مطلوب باید در تمام مدتی که پارامتر های بهینه سازی انتقال نمک همچون شدت مخلوط شدن،خصوصیات آب سشتشو و

خوراک امولسین کننده شیمیایی کنترل می شوند،حفظ شود.

برای بهینه کردن فرایند نمک زدایی ما باید پیوسته شرایط متفاوتی را اعمال کنیم که این عامل مهمی برای عمل پالایش کامل به شمار می رود.

عمل اصلی یک دستگاه نمک زدا(desalter )جدا کردن نمک و آب از نفت خام می باشد. علاوه بر نمک و آب مااحتیاج داریم که دیگر مواد زائد موجود در نفت همچون گل و لای ،زنگ و... را نیز جدا کنیم.

زیرا این مواد وقتی در سطح های انتقال حرارت قرار بگیرند می_ توانند باعث خوردگی و خرابی دستگاه بشوند.

همچنین علاوه بر مواد ذکر شده در بالا ممکن است فلز هایی نیز وجود داشته باشد که می توان از آن ها به عنوان کاتالیزور های غیر فعال در فرایند تصفیه استفاده کرد.

مبانی نظری دستگاه نمک زدا

دستگاه نمک زدا به وسیله امولسیون کردن نفت خام با مواد شیمیایی و تزریق آب برای به وجود آوردن تماس بین نفت و

آب ،مواد زائد(آلودگی ها)را از نفت خام جدا می کند.

بعد از تزریق آب و ایجاد شدن مخلوط امولسیون نفت و آب،

امولسیون کننده شیمیایی اضافه میشود و یک میدان الکتروستاتیکی به کار برده می شود برای اینکه امولسیون

نفت و آب را بشکند.

دستگاه نمک زدا در اندازه ای(size)که به نفت وآب اجازه می دهد طبق قانون استوک (stoke law)ساکن و جدا بشوند.

علاوه بر این، مواد جامد موجود در نفت در ته محفظه دستگاه

(desalter) ته نشین می شوند.

دستگاه باید بطور پیوسته این مواد جامد را شسته و به جای دیگری انتقال دهد برای همین منظور یک سیستم شستشوی گل ولای

در پایین محفظه نصب می شود.

دستگاه گل شوی (mud washing)دارای قسمتی است که مواد جامدی را که در فاضلاب وجود دارند و این امکان وجود دارد که به سیستم فاضلاب ضربه بزنند،را بازیافت می کند.

جریان دستگاه نمک زدا

در فرایند نمک گیری ابتدا نفت با استفاده از مبدل های گرمایی تا120є-150є گرم شده(به منظور اینکه به سطح ویسکوزیته مطلوب که در حالت عادی در حدود5-15 سانتی استوک (centi _ stoke)برسد( و بعد درجه حرارت به وسیله فشار بخار ماده خام مصرفی محدود میشود.

2تا6درصد آب شستشو که به وسیله کنتور اندازه گیری شده و در جلوی دستگاه (desalter) وجود دارد عاملی است که به حل شدن نمک ها و رسوب ها کمک می کند. و در بالای یک دریچه مخلوط کننده، مخلوطشدن شدیدی اتفاق می افتد.

در یک مرحله در محفظه تحت فشار دستگاه، نمک و مواد زائد دیگر با آب شستشو ساکن می شوند و متمایل می شوند به سمت تشکیل یک امو لسیون و در مرحله بعد آب شستشو ] به وسیله ته نشین کردن الکترو ستاتیکی با به بکار بردن غیر امو لسیون کننده ها و اسید [ جدا می شود و نمک باقی می ماند.

نمک هایی که جدا می شوند عمدتاّ کلرید ها و کربنات ها هستند که اگر جدا نشوند می توانند باعث خوردگی و بهم زدن جریان مبدل های گرمایی،کوره ها و واحد های تقطیر بشوند.

نمک زدایی به روش الکتریکی عبارت است از بکار گیری یک ولتاژ الکتریکی بسیار بالا برای اینکه قطره های معلق آب را که در پایین مخزن ته نشست وجود دارد،را جمع بکند. وهنگامی که میزان جامد های معلق موجود در نفت زیاد باشد مواد کم کننده فشار سطحی نیز اضافه می شوند.

از دیگر فرایند هایی که دیگر رایج نمی باشد این است که نفت خام گرم شده را با به بکار گیری خاک دیاتومه و رفتار شیمیایی

و ته نشین کردن (رسوب کردن) تصفیه می کنند و اغلب آمو نیاک را نیز برای کاهش خوردگی به کار می برند. و همچنین ممکن است باز یا اسیدی برای تنظیم PH آب شستشو اضافه بشود.

فا ضلاب ها و دیگر مواد زائد از مخزن ته نشینی تخلیه می شوند و نفت خام نمک گیری شده که در بالای مخزن وجود دارد به سمت واحد تقطیر می رود.

اگر دستگاه نمک زدا به طور صحیح عمل کند تقریباّ 90% نمک موجود در نفت جدا می شود.

نکته دیگر در باب فاضلاب تولید شده اینکه علاوه بر دارا بودن

مواد زائد یک مقداری هم هیدرو کربن مثل ذرات معلق نفت(oil

Under carry) در آن وجود دارد که به دلیل اندازه ای (size)که

دارند امو لسیون ها نمی توانند آن ها را کاملاّ بشکنند.

بدین ترتیب یک مقداری از نفت در سیستم فاضلاب از بین می رود.

اگر میزان این ذرات معلق نفت کاهش پیدا کند نه تنها باعث

کاهش بارگیری فاضلاب می شود بلکه با این کار می توان مواد خام با ارزشی را که احتمال از بین رفتن آن ها وجود دارد را بازیافت کرد.

تصفیه سطحی VSEP (تکنولوژی برای تصفیه فاضلاب Desalter)

دستگاه نمک زدا اصلی ترین منبع فاضلاب در یک پالایشگاه می باشد

و اگر مشکل جزیی برای بخشی از دستگاه به وجود آید می تواند باعث بهم خوردن چرخه فاضلاب بشود و احتمال این خطر وجود دارد که فاضلاب ها به درستی تخلیه نشوند.

روش رایج عملکرد دستگاه نمک زدا تمرکز دارد روی ایجاد و تنظیم به وسیله تغییر در جریان های متغیری که دائمی اند. این روش شامل یک جدا کننده گرانشی نفت است که ادغام(کامل)می شود با دستکاری های شیمیایی و عملگر متخصص.] این فرایند بسیار نا مطلوب و قدیمی است.[

جریان تصفیه سطحی (پوسته ای ) پلیمریک VSEP یک فن جدا سازی ابتکاری و دقیق را برای تصفیه نفت خام ارائه می دهد. علاوه بر این می تواند برای هر حالت جدا سازی مطلوب برای آن حالت را قرار بدهد و به کار بردن این روش باعث کاهش هزینه های مصرفی می شود.

انتخاب های VSEP در فرایند

در طی فرایند تخلیه مواد معلق موجود در دستگاه Desalter ،جامد _های ته نشین شده در خارج از سیستم شسته می شوند. این کار به این دلیل صورت می پذیرد که از تجمع آن ها جلو گیری بشود.وقتی این حالت رخ می دهد لایه های قدیمی امو لسیون نیز با آن ها

حرکت می کنند و این تخلیه به صورتی است که فاضلاب های شیمیایی رایج را تولید می کند.

VSEP می تواند به دو گونه تنظیم شود. حالت اول به گونه ای است که VSEP کل جریان فاضلاب را در دستگاه کنترل می کند که در این حالت دستگاهDesalter تنظیم می شود برای اینکه پیوسته گل و لای را بشوید تا اینکه بارگیری جامدات را که به عنوان منبع تغذیه ای برای VSEP هستند کامل کند. سپس VSEP این فاضلاب ها را آبکشی کرده و به دستگاه تبدیل کک (Coker) می فرستد.

در حالت دوم VSEP با استفاده از دریچه های اتو ما تیک می تواندبه نحوی تنظیم شود که تنها لایه های قدیمی تخلیه را کنترل کند که در این حالت دستگاه گل شوی (Mud washing) دریچه های مقصد را متناسب با آن کنترل می کند.

بررسی در مورد فرایند

ضایعات نفتی به عنوان منبع تغذیه VSEP به شمار می آیند. در

واقع منبع تغذیه VSEP همان مخزن ته نشینی است که در پایین قیف

وجود دارد و جامد های سنگین به هنگام به سرعت در آن ته نشین می شوند.

در هنگام شروع به کار سیستم ، به وسیله یک پمپ ، فشار تا 70psi بالا می رود. سپس دریچه تنظیم کننده ، جریان برگشتی که با یک سرعت عبور می کند و باعث به وجود آمدن جامد های معلق می شود، را کنترل میکند.

جریان برگشتی جمع شده که شامل 13.3% کل جامدهای معلق (TSS)

است به واحد تبدیل کک(Coker) فرستاده می شود تا اینکه نفت

و هیدرو کربن های موجود در آن بازیافت شوند.

فوائد استفاده از VSEP

VSEP می تواند به عنوان یک جریان فرعی (جانبی) برای فاضلاب Desalter نصب شود. و همچنین می تواند با توجه به تقاضای ما به صورت اتوماتیکی بر اساس سطح مخزن عمل کند.

این دستگاه انتخاب هایی را ارائه می دهد که در عمل برای فرایند پالایش بسیار مهم می با شد. یکی از آن ها همان موردی می با شد که در بالا ذکر شد یعنی VSEP می تواند کاملاّ یک مجرای فرعی باشد} به شرط انکه VSEP ما مطلوب باشد و تمام فاضلاب های Desalter هم،رفتارهای مشابهی داشته باشند.{ و دیگری اینکه VSEP تمام جریان Desalter را کنترل کندو به تخلیه فاضلاب ها کمک کند و بدین ترتیب هم ظرفیت و هم حاشیه امنیت دستگاه Desalter را افزایش دهد.

چگالی نفت و مقیاس API

چگالی نفت در سطح، به وسیله قرار دادن نمونه در یک تنگ استوانه ای با استفاده از یک هیدرومتر اندازه گرفته می شود. چگالی نفت در واحد API که به وسیله مؤسسه نفت امریکا (American petroleum institute) تعریف شده بیان می گردد:

API نمونه نفت هام تحت تأثیر درجه حرارت است، چون انبساط حرارتی مایعات هیدروکربنی، به خصوص برای بیشتر نفت های فرار مهم می باشد. بنابراین ثبت درجه حرارت در نمونه ای که اندازه گرفته می شود، مهم است.

این نکته قابل توجه است که درجه API نسبت معکوس با چگالی دارد. نفت های سبک درجه API بالا تا حدود 40 را دارند که معادل با وزن مخصوص 83/0 است، در حالی که نفت های سنگین دارای API پایین می باشند .

معمولاً نفت های سنگین، نفت هایی می باشند که دارای API کمتر از 25 هستند که معادل با وزن مخصوص 9/0 است. وقتی که درجه API نفت به 10 درجه برسد، دارای وزن مخصوص یک است که همان چگالی آب شیرین می باشد. بنابراین نفت سنگین تر از 10 درجه برسد، دارای وزن مخصوص یک است که همان چگالی آب شیرین می باشد. بنابراین نفت سنگین تر از 10 درجه API، چگالتر از آب است، هر چند که اغلب نفت ها از آب سبک ترند.

شکل1-ارتباط بین چگالی و درجه API نفت

به طور کلی، نفت های با API بیشتر از 30 درجه به عنوان نفت سبک، با API 30 تا 22 درجه به عنوان نفت متوسط و با API کمتر از 22 درجه به عنوان نفت سنگین در نظر گرفته می شوند. بهترین نفت ها دارای API در حدود 37 درجه هستند که در خاورمیانه، آپالاچین، آلبرتا، لیبی و دریای شمال یافت می شوند.

نفت خام های خیلی سبک در الجزایر، استرالیا و اندونزی وجود دارند. نفت های خام سنگین در کالیفرنیا، مکزیک و ونزوئلا یافت می شوند. برخی نفت های خام، نظیر نفت سنگین و خیلی سنگین (heavy and ultra heavy) کوه موند ایران و میوسن کالیفرنیا دارای درجه API کمتر از 8 درجه می باشند و بنابراین باید برای بهره برداری رقیق شوند.

نفت خام لزوماً فقط هیدروکربن مایعی که ممکن است از یک مخزن زیرزمینی تولید شود، نیست. غالباً همراه با تولید گاز طبیعی، یک هیدروکربن سبک و روشن با API بالا بدست می آید که نفت میعانی (condensate) نامیده می شود.

نفت میعانی، شامل گازهای هیدروکربنی سنگین است که در شرایط فشار و دمای مخزن به صورت فاز گازی وجود دارند. وقتی که این گازها به سطح می رسند میعان یافته و به شکل فاز مایع در می آیند و به همین دلیل آن را نفت میعانی می نامند. تولید نفت میعانی از برخی مخازن گاز طبیعی می تواند قابل توجه باشد و حتی مقدار آن به چندین صد بشکه در روز برسد.

برج تقطیر

برج تقطیر

بطور کلی برج تقطیر شامل 4 قسمت اصلی می باشد:

1. برج (Tower)

2. سیستم جوشاننده (Reboiler)

3. سیستم چگالنده (Condensor)

4. تجهیزات جانبی شامل: انواع سیستمهای کنترل کننده، مبدلهای حرارتی میانی، پمپها و مخازن جمع آوری محصول.• برج (Tower)

بطور کلی برجهایی که در صنعت جهت انجام عمل تقطیر مورد استفاده قرار می گیرند، به دو دسته اساسی تقسیم می شوند:

1. برجهای سینی دار (Tray Towers)

2. برجهای پرشده (Packed Towers)

برجهای سینی دار بر اساس نوع سینی های به کاررفته در آن به 4 دسته تقسیم می شوند:

1. برجهای سینی دار از نوع کلاهکی (فنجانی) (Bubble Cap Towers)

2. برجهای سینی دار از نوع غربالی (Sieve Tray Towers)

3. برجهای سینی دار از نوع دریچه ای(Valve Tray Towers)

4. برجهای سینی دار از نوع فورانی (Jet Tray Towers)

هر کدام از انواع برجهای مذکور دارای مزایا و معایبی هستند که در بخشهای بعدی مورد بحث قرار خواهند گرفت.طرز کار یک برج سینی دار

بطور کلی فرآیندی که در یک برج سینی دار اتفاق می افتد، عمل جداسازی مواد است. همانطور که ذکر شد فرآیند مذکور به طور مستقیم یا عیرمستقیم انجام می پذیرد.

در فرآیند تقطیر منبع حرارتی (Reboiler)، حرارت لازم را جهت انجام عمل تقطیر و تفکیک مواد سازنده یک محلول تأمین میکند. بخار بالارونده از برج با مایعی که از بالای برج به سمت پایین حرکت می کند، بر روی سینی ها تماس مستقیم پیدا می کنند. این تماس باعث ازدیاد دمای مایع روی سینی شده و نهایتا باعث نزدیک شدن دمای مایع به دمای حباب می گردد. با رسیدن مایع به دمای حباب به تدریج اولین ذرات بخار حاصل می شود که این بخارات غنی از ماده فرار (ماده ای که از نقطه جوش کمتری و یا فشار بالاتری برخوردار است) می باشد.از طرفی دیگر در فاز بخار موادی که از نقطه جوش کمتری برخوردار هستند، تحت عمل میعان قرار گرفته و بصورت فاز مایع به سمت پایین برج حرکت می کند. مهمترین عملکرد یک برج ایجاد سطح تماس مناسب بین فازهای بخار و مایع است. هر چه سطح تماس افزایش یابد عمل تفکیک با راندمان بالاتری صورت میگیرد. البته رژیم جریان مایع بر روی سینی نیز از جمله عوامل مهم بر عملکرد یک برج تفکیک می باشد.

اینک به بیان عبارات و اصطلاحاتی که در این ارتباط (فرآیند تقطیر) کاربرد زیادی دارد پرداخته می شود.

خوراک (

مخلوط ورودی به داخل برج که ممکن است مایع، گاز و یا مخلوطی از مایع و گاز باشد، خوراک (Feed) نام دارد. معمولا محل خوراک در نقطه مشخصی از برج است که از قبل تعیین می شود. در برجهای سینی دار محل ورودی خوراک را سینی خوراک یا (Feed Tray) می نامند. از جمله مشخصات مهم سینی خوراک این است که از نقطه نظر درجه حرارت و ترکیب نسبی (کسر مولی) ، جزء مورد نظر با خوراک ورودی مطابقت داشته باشد. البته محل خوراک ورودی به حالت فیزیکی خوراک نیز بستگی دارد. معمولا اگر خوراک بصورت مایع باشد، همراه با مایعی که از سینی بالایی سرازیر می شود به درون سینی خوراک وارد می گردد. اگر خوراک بصورت بخار باشد معمولا آن را از زیر سینی خوراک وارد می کنند و اگر خوراک بصورت مخلوطی از مایع و بخار باشد، بهتر است که ابتدا فاز مایع و بخار را از هم جدا نموده و سپس به طریقی که گفته شد خوراک را وارد برج نمایند. ولی عملا به منظور صرفه جویی از هزینه های مربوط به تفکیک دو فاز بخار و مایع، عمل جداسازی به ندرت صورت می گیرد.محصول بالاسری (Overhead Product)

آنچه از بالی برج به عنوان خروجی از آن دریافت می شود محصول بالاسری نامیده می شود که معمولا غنی از جزئی که از نقطه جوش کمتری برخوردار است می باشد.محصول ته مانده (Bottom Product)

ماده ای که از پایین برج خارج می شود ته مانده یا محصول انتهایی (Bottom) نام دارد و معمولا غنی از جزء یا اجزائ سنگین تر (که از نقطه جوش بالاتری برخوردار می باشند) خواهد بود.نسبت برگشت (پس ریز) (Reflux Ratio)

نسبت مقدار مایع برگشتی به برج بر حسب مول یا وزن به مایع یا بخاری که به عنوان محصول از سیستم خارج می شود را نسبت برگشتی می گویند و آن را با حرف R نشان می دهند.نسبت برگشتی و اثرات آن بر شرایط کارکرد برج

با افزایش نسبت مایع برگشتی تعداد سینی های مورد نیاز جهت تفکیک (طول برج) کاهش می یابد، اما در مقابل آن بار حرارتی کندانسور و جوش آور و مقادیر بخار و مایع در طول برج افزایش می یابد. در این صورت نه تنها لازم است سطوح گرمایی مورد نیاز به آنها اضافه شود، بلکه به دلیل افزایش میزلن جریان مایع و بخار سطح مقطع برج نیز افزایش می یابد.

هنگامی که مقدار R زیاد باشد تعداد مراحل و طول برج به کمترین مقدار خود می رسد و تمام محصول بالاسری به عنوان مایع برگشتی وارد برج می شود و این حالت را برگشت کامل یا (Total Reflux) می نامند.

در شرایطی که R در کمترین مقدار خود باشد طول برج و تعداد مراحل در بیشترین مقدار خود خواهد بود و عمل تفکیک به شکل کاملی انجام نخواهد شد. مقدار عملی R معمولا بین حالت برگشت کامل و حداقل میزان R است. در بیشتر موارد مقدار مایع برگشتی بر روی درجه حرارت برج نیز تأثیر می گذارد. معمولا در یک برج تقطیر دمای انتهای آن به مراتب بیشتر از دمای پایین آن است و این اختلاف دما در طول برج وجود خواهد داشت. میزان جریان برگشتی به عنوان یک عامل کنترلی بر روی درجه حرارت سیستم خواهد بود.• جوش آور (Reboiler)

جوش آورها که معمولا در قسمت های انتهای برج و کنارآن قرار داده می شود، وظیفه تأمین حرارت یا انرژی لازم را برای انجام عمل تقطیر به عهده دارند.

معمولا جوش آورها به عنوان یک مرحله تعادلی در عمل تقطیر و به عنوان یک سینی در برجهای سینی دار در نظر گرفته می شوند.انواع جوش آورها

مهمترین انواع جوش آورها که در صنایع شیمیایی کاربرد زیادی دارند، عبارتند از:

1. دیگهای پوشش (Jacketted Kettle)

2. جوش آورهای داخلی (Internal Reboiler)

3. جوش آور نوع Kettle

4. جوش آور ترموسیفونی عمودی (Vertical Termosiphon Reboiler)

5. جوش آور ترموسیفونی افقی (Horizontal Thermosiphon Reboiler)

6. جوش آور از نوع سیرکولاسیون اجباری (Forced Circulation Reboiler)

در جوش آورهای ترموسیفونی یا جوش آورهای با گردش طبیعی، حرکت سیال بر اساس اختلاف دانسیته نقاط گرم و سرد صورت می پذیرد. این پدیده می تواند به دو صورت انجام پذیرد که عبارتند از :

1. جوش آوری با یکبار ورود سیال (Once – Thorugh Reboiler)

2. جوش آور با چرخش سیال (Recirculating Reboiler)معیارهای موجود برای انتخاب جوش آور مناسببطور کلی نکاتی که در انتخاب یک جوش آور باید مد نظر قرار گیرد عبارتند از :

1. سرعت انتقال (حداقل سطح)

2. فضا و خطوط لوله لازم

3. سهولت نگهداری

4. تمایل به رسوب و جرم گذاری سیال

5. زمان اقامت سیال در فرآیند

6. پیداری عملیاتی

7. هزینه عملیاتی

8. افزایش میزان بخار تولیدی

هر کدام از جوش آورها مزایا و معایبی دارد که در کتب مرجع جمع آوری شده است. از این داده ها می توان برای طراحی اولیه کمک گرفت. ولی بطور کلی متداولترین و اقتصادی ترین

جوش آوری که در صنایع شیمیایی و پتروشیمی مورد استفاده قرار می گیرد نوع ترموسیفونی می باشد، خصوصا نوع افقی آن که در سیستمهای تقطیر کاربرد زیادی دارد.انتخاب نوع Reboiler

انتخاب نوع Reboiler یا جوش آور به عوامل زیر بستگی دارد:

1. خواص فیزیکی سیال بویژه ویسکوزیته و تمایل به رسوبدهی سیال

2. فشار عملیات (خلأ یا تحت فشار)

3. روش قرار گرفتن تجهیزات و فضای قابل استفادهمزایای جوش آورهای ترموسیفونی افقی

1. ابعاد واحدهای افقی از نقطه نظر طول لوله ها و وزن محدودیتی نداشته و بنابراین برای سطوح حرارتی بزرگ، نصب واحدهای افقی مطلوبتر و آسانتر می باشد.

2. از آنجائیکه در جوش آورهای ترموسیفونی افقی، سیال در داخل پوسته حرکت می نماید، از نظرعدم رسوب و جرم گذاری و سهولت در نگهداری و استفاده از آنها ترجیح دارد.

3. این جوش آورها از نظر طراحی هیدرولیکی سطوح مایع مجاز در سیستم، منعطف تر می باشند و جریان های با گرد بالایی را می توان بدون هیچ مشکلی در آن ایجاد نمود.

4. جوش آورهای ترموسیفونی افقی نسبت به نوع عمودی، افزایش نقطه جوش کمتری دارند و این مسئله در موارد خاصی کخ سیال نسبت به دما حساس بوده و یا سیستم در حالت خلأ عمل می نماید مزیتی مهم محسوب می گردد.• چگالنده (Condenser)

نقش چگالنده در واقع تبدیل بخارات حاصل از عمل حرارت دهی به مخلوط، به مایع می باشد. این امر در اصطلاح میعان یا چگالش نامیده می شود و دستگاهی که در آن عمل مذکور انجام می شود چگالنده نام دارد. به طور کلی چگالنده ها به دو دسته اساسی تقسیم می شوند:

1. چگالنده های کامل (Total Condenser)

2. چگالنده های جزئی (Partial Condenser)

در صورتیکه تمام بخار بالای برج به مایع تبدیل شود و بخشی ازآن وارد برج شده و بخش دیگر وارد مخزن جمع آوری محصول گردد عمل میعان کامل (Total Condensation) انجام شده است. اما اگر بخشی از بخارات حاصل مایع شده و بخش دیگر به صورت بخار از کندانسور خارج شود به آن یک کندانسور جزئی گفته می شود. در کتب مرجع راهنمای انتخاب نوع کندانسور همراه با ضرایب انتقال حرارت کندانسور تهیه شده است

ارزیابی نفت خام و روش های تفکیک (Condensate)

نفتی که از چاه بیرون می آید همواره مقداری آب و رسوبات گازی به همراه دارد. در واحد بهره برداری هدف آن است که این مواد را از نفت خام جدا کنند . نفت خام را به پالایشگاهها می فرستند (جهت تصفیه شدن) و یا اینکه از طریق ترمینال ها آن را صادر می کنند. می دانیم که پالایشگاهها بر اساس نوع خوراک آنها طراحی می شوند.

در این واحد ابتدا یک سری آزمایشات مقدماتی مثل اندازه گیری مقدارash, N2,O2,H2O را روی نفت خام انجام می دهند. پس از آن به شناخت ترکیب نفت خام بااستفاده از ستون تقطیر و روش غیر پیوسته می پردازند.

دراین روش مقداری نفت خام را داخل Flask قرار داده و حرارت می دهند.

در بالای Flask ستون تقطیر قرار دارد و کمی بالاتر یک Condenser قرار گرفته است. در آنجا یک دماسنج قرار دارد که با استفاده از آن Cut point ها رامی توانیم بخوانیم و برش های مختلف را در زمان مناسب جدا کنیم . در مورد گازهای هیدرو کربوری سبک با استفاده از هوا مایع گازهایی مثل پروپان و بوتان را مایع می کنند. هر قدر عمل تقطیر ادامه یابد و جداسازی بیشتر صورت گیرد، هیدروکربورهای داخل سنگین تر می شوند، اما اگر دما از حد مشخص بالاتر رود عمل کراکنیگ صورت می گیرد. چون هدف ما پی بردن به تفکیک نفت خام می باشد باید به شدت مراقب باشیم تا دما از یک حدی بالاتر نرود و کراکنیگ صورت نگیرد. در ستون تقطیر آزمایشگاهی ابتدا NGL ، آب ، بنزین ، نفت سفید و گاز جدا می شوند.

در این مرحله هیدروکربورهای باقی مانده به شدت ویسکوز شده اند و باید از فرآیندهای دیگری برای ادامه عملیات استفاده کنیم. بعد از این مراحل هریک از ترکیبات بدست آمده را به واحدهای بعدی می فرستند تا آزمایشاتی برای تعیین مشخصات هریک از آنها انجام گیرد. روغن ها را نیز برای تصفیه به سایر واحدها می فرستند. دیواره ستون تقطیر ذکرشده در فوق را دو جداره و جیوه اندود می کنند تا از هدر رفتن گرما جلوگیری شود.

اگر بخواهیم نفت خام را صادر کنیم، باید خصوصیات آن مانند API، درصد ناخالصی و ویسکوزیته آن را تعیین کنیم.

اساس تقطیر نفت خام بر مبنای اختلاف نقطه جوش است و در تقطیر نفت خام نمی توانیم یک ترکیب را بطور خالص جدا کنیم. بهمین خاطر از محدوده نقطه جوش استفاده می کنیم: مثلاً برش °C 65-15 یا برش 100-65 درجه سانتیگراد.

در این آزمایشگاه روشهای U.O.P, ASTM می توانند مورد استفاده قرار گیرند.

تقطیر بصورت batch است و دمای حمام را تا °C 20- قرارمی دهیم تاگازهایی مثل متان و اتان و.... را جدا کنیم، بعداً طبق چارت تقطیر عمل تقطیر را انجام می دهیم تا درصد رانسبت به خوراک اولیه بدست آوریم.

اگر دما را به 200 برسانیم فشار را باید پایین آوریم تا برشها Crack نشوند.بعد از تهیه برش ها آنها را به آزمایشگاه می فرستیم. مثلاً برا ی بنزین عدد اکتان مهم است و باید عدد اکتان تعیین شود.قیر و آسفالت و روغن را با دستگاه دیگری جدا می کنیم.

در این قسمت از دستگاههایی چون Separators ، Reflox و Condenser استفاده می شود.

همانطور که قبلاً اشاره شد در مورد نفت خام جداسازی مواد بصورت خالص بی معناست و فقط برشها جدا میشوند. دراینجا برای جداکردن برشهای °C 65-15 ابتدا شیرها را باز کرده و پس از جدا کردن مواد، شیرها را می بندیم و عملیات تقطیر را ( با توجه به دما ) ادامه می دهیم .

اگر هیدروکربورها خیلی حرارت ببیند، عمل کراکنیگ صورت می گیرد و چون ما نمی خواهیم این کار صورت بگیرد، در اینجا با اعمال فشارهای مختلف عمل جداسازی انجام می پذیرد.

در بخشهای دیگر ستون تقطیر عمل روغنگیری انجام می پذیرد که این عملیات در حدود فشارهای بین یک تا ده میلی متر جیوه انجام می پذیرد.

با داشتن وزن هر برش و داشتن وزن خوراک اولیه می توان درصد وزنی هر برش و درصد حجمی هر برش را بدست آورد. همچنین می توان وزن مخصوص هر برش رانیز بدست آورد.

از پارامترهای دیگر قیمت گذاری نفت خام بر اساس منحنی تقطیر(که S شکل است) صورت می پذیرد و برای هر محصول تستهای ویژه آن محصول صورت می گیرد:

1. عدد اکتان ( gasolin)

2. نقطه دودی (kerosine)

3. در مورد روغنها باید عملیات تصفیه روغن صورت بگیرد.

همچنین در واحد نفت خام بخش تفکیک و ارزیابی ترکیبات C1-C 100 و ایزومرهای آنها وجود دارد. نفت خامی که گاز آن استخراج شده باشد به آن نفت مرده می گویند.

نفت پس از اینکه تصفیه شد به خطوط لوله منتقل می شود. قبل از اینکه نفت به خطوط لوله انتقال داده شوند، باید یک سری آزمایشات جهت تشخیص مشخصات نفت انجام گیرد تا شناسنامه نفت خام تعیین شود.

مـا بایـد بـه ایـن نکتـه تـوجـه داشته باشیم که نفت خام برداشت شده از مخازن به مرور زمان تغییر خاصیت می دهند و سنگین تر می شوند.

همچنین نفت خام موجود در خط لوله از ترکیب نفت مخازن مختلف است وخواص آن نیز معمولاً متفاوت است. بنابراین بررسی خواص متفاوت آن باید صورت گیرد.

در مرحله تقطیر ابتدا NGL بنزین جدا می شود و عناصر سبک دربالا جداسازی شده و عناصر سنگین در پایین ستون جمع آوری می شوند. با داشتن وزن اولیه و وزن مواد بدست آمده، درصد مواد مختلف بدست می آیند و از آنجا منحنی تقطیر رسم می شود.

روشهای آزمایشگاهی تقطیر عبارتند از:ASTM ،U.O.P و I.P

از کارهای مهمی که در بخش تقطیر نفت خام صورت می گیرد عبارتند از:

1. تعیین وزن مخصوص

2. تعیینAPI

3. درصد ناخالصی ها ، نظیر گوگرد، نیتروژن و غیره

4. تعیین ویسکوزیته نفت

5. سبک یا سنگین بودن نفت خام

6. تعیین درصد فرآورده های نفتی

در روش های ASTM ستون تقطیر دارای حدود 32-30 سینی می باشد. این ستون بصورت دو جداره است. ایـن واحـد بصـورت batch عمل می کند. در بـالای ستون یک دماسنج قرار دارد که دما را نشان می دهد.

محدوده برای جمع آوری محصولات متغیر است.

از دمای °C 20- برای جمع کردن گازهای سبک نظیر متان تا دمای °C 150 برای جمع آوری ترکیبات سنگین در انتهای ستون استفاده می شود.

واحد تفکیک و تقطیر نیمه صنعتی نفت خام

پس از بهره برداری نفت خام از چاه و انتقال آن به مراکز بررسی، باید پتانسیل های آن را مورد بررسی قرار داد، به همین علت یک سری آزمایشات دقیق روی نفت خام انجام می گیرد تا بتوانیم مشخصات و ترکیبات موجود در نفت خام را ارزیابی کنیم.

این واحد در واقع 2 کار عمده انجام می دهد.

1. سرویس دهی به واحدهای دیگر و پتروشیمی

2. پروژه های تحقیقاتی در مورد نفت و ترکیبات آن و سرویس دهی در مورد صادرات

نفت خام بر اساس استانداردهای موجود تقطیر وبعلاوه روی نفت خام مطالعاتی انجام می دهند و برشهای مختلف را جدا می کنند و مسائل مختلفی را نظیر درصد گوگرد، Flash point, Dew point و ... را بررسی می کنند.

در این واحد از یک دستگاه ، شبیه تقطیر استفاده می شود این دستگاه حدود 65 سینی از نوع bubble cap دارد که در فشار اتمسفر کار می کند، همچنین می توان در شرایط خلاء نیز با آن کار کرد.

اصول کار دستگاه شبیه تقطیر بر اساس اختلاف در نقطه جوش ترکیبات مختلف می باشد. چون ترکیبات نفتی دارای برشهای مختلف با نقطه جوش متنوعی هستند.

در این دستگاه ستونی وجود دارد که ستون تقطیر نام دارد دمای آن از پایین به بالا در حال افزایش تدریجی است. ترکیبات سنگین در انتهای ستون و ترکیبات گازی در بالای ستون جمع می شوند.

اساس کار دستگاههای تقطیر به 2 صورت می باشد که عبارتند از:

قسمت پیوسته (سیستم) Continous

قسمت (سیستم) Batch

در سیستم پیوسته (که اساس کار این دستگاه شبیه تقطیر است ) همه محصولات جدا شده و هر کدام همزمان و در یک سیستم دقیق جمع آوری می شوند. یعنی می توان در یک لحظه تمام محصولات و برشهای نفتی را جمع کرد.

در سیستم Batch با توجه به اینکه در هر دمای خاصی یک ترکیب به دمای جوش می رسد با افزایش تدریجی دما هر محصول و برش خاصی به ترتیب جمع آوری می شود، پس زمان زیادتری لازم داریم.

اصولاً جهت مطالعات روی ترکیبات و برشهای نفتی 2 روش عمده وجود دارد که عبارتند از:

1. روش برج تقطیر

2. روش استفاده از نرم افزار

البته استفاده از نرم افزار برای دقت محاسبه برشهای آن و خواص سیالی دقیق تر است. اما چون در صنعت به اتکای کارهای آزمایشگاهی پروژه ها را تعریف می کنند، لازم است که دریک مقیاس نیمه صنعتی این آزمایشات انجام شود تا بتوانیم نظر مسؤلین صنعت نفت را به خود جلب کنیم . مثلاً تولید 20 بشکه به 20 لیتردر یک مقیاس نیمه صنعتی .

از این ستون تقطیر برای کارهای تحقیقاتی، تولیدی و شبیه سازی و غیره استفاده می شود.

ظرفیت دستگاه حدود 15 لیتر است. در قسمت بالایی بخارات را مایع می کنیم و سپس در پایین از طریق یک گیرنده آن را جمع آوری می کنیم.

از آب و یا الکل به عنوان مایع سرد کننده در سیستم استفاده می شود. در این میان یک سری تستهای جانبی روی نفت خام و یا فرآورده های نفتی انجام می دهند.

از جملـه کارهای دیگــر تعیین دقت ریـزش گازوئیل است. تعیین رنگ نفت نیز از جمله کارهای دیگر است.

از طریق دستگاه تقطیر وAD-4 یک منحنی، D-8 بدست می آید که از طریق نقطه جوش حاصل می گردد.(Automatic distillalion)

دستگاه پیلوت تقطیر

دستگاه موجود در این بخش می تواند چند شبکه تولید داشته باشد. به این شکل که به 2 صورت پیوسته و بسته کار می کند، می توان حرارت را به صورت بخار ویا به صورت الکتریکی اعمال کرد. اگر از روش پیوسته استفاده شود دستگاه با یک سرعت ثابت تغذیه می شود. در این حالت در اواسط مسیر ستون تقطیر، نیزمحصول خواهیم داشت. ولی در سیستم بسته فقط محصول بالاسری را خواهیم داشت. دستگاه دارای 15 سینی است.

ترکیبات نفتی را فقط تا حد خاصی می توان حرارت داد و اگر به حرارت بالاتری در بعضی جاها نیاز داشته باشیم می توانیم فشار خلاء را پایین بیاوریم. این سیستم این امکان را دارد که خلاء را تا 10 میلی بار پایین آورد.

5 مخزن در کنار دستگاه دیده می شود که هر یک از محصولات وارد آنها می شود. در این دستگاه به صورت یک در میان بین سینی ها دما داریم و نیز می توانیم با سرنگ نمونه برداری کنیم. به همین دلیل این دستگاه برای کارهای تحقیقاتی کاربرد زیادی دارد.

از آنجایی که سیستم بسته است ( برای کاهش امکان خطر) با استفاده از سیستم تولید هوا مایع که هوا را در دمای °C196- مایع کرده است- ترکیبات سبک ترا ز C3 را به حالت مایع در می آورند. با استفاده از سیستم هوا مایع می توان از یک سری به همراه تجهیزات الکل برای مایع کردن گازهای سبک استفاده کرد.

دستگاه CHROMPACK

برای جداسازی ترکیبات هیدرو کربوری به کار می رود.

دستگاه GC

در این بخش یافت می شود که قبلاً شرح داده شد.واحد تقطیر و تفکیک نیمه صنعتی یکی از بخشهای مکمل مهندسی نفت است.

دستگاه پیلوت تقطیر بیشتر برای کارهای تحقیقاتی استفاده می شود. برای خنک کردن بخارات سبک از یک حمام استفاده می شود که تا دمای 35 درجه زیر صفرخنک می کند.

هر قدر برگشت بیشتر باشد محصول خالص تر خواهد بود و زمان تقطیر در این صورت بیشتر می شود و تفاوت حالت Continous, batch در این است که در حالت های batch ورودی یکطرفه است و خروجی بطور پیوسته به بیرون می رود.

کاربردهای دستگاه پیلوت تقطیر (Fischer )

1. شبیه سازی شرایط پالایشگاه

2. تولید بعضی از محصولات ویژه درحد چند تن

3. کارهای تحقیقاتی

4. تحقیقات بر روی کاهش خسارت در تغییرات خوردگی

5. پالایشگاهها

یکی دیگر از تفاوتهای روش Continous , batch این است که در روش batch ما در هر لحظه درستون تقطیر فقط یک برش داریم اما در روش پیوسته در هر لحظه در ستون تقطیر بطور همزمان چند برش نفتی خواهیم داشت .

دستگاه Automatic distillation) AD-4)

برای تبخیر هیدروکربورهای سبک به کار می رود.

انواع سینی های موجود در ستون تقطیر عبارتند از:

1. ( perforated) : مشبک

2. bubble cap .

آزمایشگاه تفکیک: ( separation lab.)

در این آزمایشگاه در یک دستگاه تقطیرcm³ 100 از نمونه نفت را مورد تفکیک قرار می دهند و با استفاده از منحنی ها نقطه D-86 را بدست می آورند.

آزمایشگاه تصفیه روغن

در این آزمایشگاه کارهای زیر صورت می گیرد.

1- اندازه گیری برشهای روغنی ،

2- آسفالتین ،

3- مقدار آب و نمک نفت و

4- تعیین نقاط جوش برشهای سنگین

آزمایشگاه شناسایی هیدروکربورهای نفتی

محصول بالای ستون تقطیر و ترکیبات سبک را در اینجا آنالیز می کنند. در این قسمت از دستگاه GC استفاده می شود.

یک دستگاه دیگر نیز گروههای هیدروکربوری را شناسایی می کند. اما محدودیت دمایی دارد. نام این دستگاهPIONA Analyzer است و بالای °C 220 را نمی تواند اندازه گیری کرد.

چون هر کدام از برشهای نفتی دارای خواص منحصر بفرد است، با استفاده از منحنی های مخصوص که بصورت پیک هایی است به عنوان خروجی دستگاه(GC ) محسوب می شود، می توان به این طریق برشهای نفتی را تعیین کرد.

واحد قیر و راهسازی

از قیر برای منظور های مختلفی استفاده می شود که می توان به موارد زیر اشاره کرد:

1. در راهسازی

2. در قطعات الکتریکی برای اینکه اتصال کوتاه اتفاق نیفتد و برای عایقکاری نیز استفاده می شود.

3. در درزبندی معمولاً بین قطعات بتونی یک لایه قیر می ریزند تا انبساط و انقباض آنها را کنترل کند و صدمه ای وارد نشود.

4. در پوشش زیر بدنه اتومبیل و جلوگیری ازاکسید شدن قطعات استفاده می شود.

به طور کلی قیر را به 3 طریق می توان تهیه کرد که عبارتند از:

1. باقیمانده نفت خام در فرآیند پالایش در پالایشگاهها پس از اینکه به وسیله روشهای فیزیکی آب و مواد معدنی آنها جدا شده باشد .

2. قیرهای طبیعی : که در اثر مهاجرت نفت خام به سطح زمین و تحت تاثیر هوازدگی و تبخیر به قیر طبیعی تبدیل می شوند.

3. قیر زغال سنگ: قطران حاصل از عملیات کوره بلند است (قطرانCoaltar ) اگر قطران را بدون وجود اکسیژن حرارت دهند بهPeech ( قیرزغال سنگ ) تبدیل می شود.

تقریباً بدترین نفت خام، بهترین نفت خام برای تولید قیر است. برعکس بهترین نفت خام (سبک ترین)

آنها، بدترین نوع برای تولید قیر است. آنچه که در ایران تولید می شود، نفت خام حدواسط است که چندان برای تولید قیر مناسب نمی باشد.

قیر جزء سیالات غیر نیوتینی است. همچنین می دانیم که تغییرات آن نسبت به دما بسیار زیاد است. از آنجا که قیر جامد وزن مخصوص بیشتری نسبت به قیر مایع دارد، در حین فرآیند ذوب در انجام عمل Convection motion ایجاد اختلال می کند. زیرا قیر جامد در زیر قسمت ذوب شده و داغ قرار می گیرد.

قیر را معمولاً برای مصرف در حلال های نفتی حل می کنند و یا از مخلوط آن بصورت امولسیون با آب استفاده می شود. وجود آسفالتن در قیر باعث می شود که حجم قیر بالا رود و وزن مخصوص آن پایین بیاید. همچنین آسفالتن باعث بالا رفتن ویسکوزیته قیر می شود و به آن حالت شکنندگی می دهد. وجود رزین در قیر نیز باعث چسبندگی قیر می گردد.

کاربردهای قیر زغال سنگی

برای احیاء آهن از اکسید آهن استفاده می شود. زغال سنگ بدون حضور اکسیژن ( پیرولیز) به کک تبدیل می شود( حرارت حدود °C 1100 است). قیر زغال سنگ که تحت این حرارت قرار گیرد به کک تبدیل می شود. در بالای برج تقطیر این گازها قطران می گردند و دوباره جداسازی روی آنها صورت می گیرد که به اینها Core Coke Pitch می گویند.

Pitch: به هیدروکربوری گفته می شود که بدون حضور اکسیژن تحت حرارت قرارگیرد.

در ایـن واحـد هـم کارهـای تحقیقـاتـی و هـم کارهـای پروژه ای صورت می گیرد. مثلاً مشکلات موجود در پالایشگاههای داخلی مورد بررسی قرار می گیرند.

قیرها دارای مشخصاتی هستند که به آنها Penetration grade گفته می شود.

قیرهایی که بر اساس نفت خام مخلوط بدست می آیند دارای مشخصات ساختاری اند که براحتی نمی توان این مشخصات را پیدا کرد. Penetration gradeخواص قیر را به خوبی نشان نمی دهد.

معمولاً قیر رابصورت امولسیون در می آورند، امولسیون به این خاطر است که قیر و آب در هم حل نمی شوند، در اینجا ازemulsifier استفاده می شود. این دستگاه از یک طرف ذرات قیر و از طرف دیگر ذرات آب را در بر می گیرد و بدینصورت قیر بصورت امولسیون در می آید.

انواع emulsifier

1. ionic

2. noniomc

3. cationic

4. رسی

ترکیب شیمیایی : هر قدر که در ستون تقطیر پایین بیاییم مشخصات منحصر به یک محصول خاص دربرشها مشخص می شود. تعداد هیدروکربورهای موجود در هر برش فرق دارد و خصوصیات شیمیایی این برشها کاملاً با هم فرق دارند. اگر بنزین دارای 19 مولکول باشد، که این مولکولها همگی مختلفند، ممکنست خواص فیزیکی این مولکولها یکسان باشد ولی خواص شیمیایی اینها تفاوت دارند.

نظرات مختلف در مورد مواد تشکیل دهنده قیر:

دو نظریه در این مورد وجود دارد:

نظریه اول : Resin و Asphaltene

نظریه دوم : Saturate، Aromatic ، Polar Aromatic و Asphaltene

برای هرکدام از اینها یک مشخصات خاصی وجود دارد که باید در محدوده های خاص خودش از آنها استفاده نمود.

یکی دیگر از کاربردهای قیر برای پوشش لوله های فلزی گاز و نفت و آب در روی زمین که مرطوب بوده و یا در زیر زمین می باشد. هر قدر نسبت C ⁄ H بیشتر باشد قیر بهتری خواهیم داشت.

آسفالتن: مولکولی است که حجم زیادی را در بر می گیرد ومانند اسفنج متبلور است.

برای پمپاژ کردن قیر نیاز به محاسبات ویژه و پیچیده ریاضی داریم.

ارزیابی قیر هایی که در راه سازی مصرف میشود، سه خصوصیت دارد.(80% قیر برای راهسازی استفاده می شود).

1. Pain grade

2. Viscosity grade

3. Performance grading

بهترین نفت خام، نفت خام پارافینی است که برای تهیه هیدروکربورهای سبک کاربرد دارد. در آمریکا 15 پالایشگاه برای تولید قیر طراحی شده است اما در ایران متاسقانه چنین پالایشگاهی وجود ندارد.

سابقه استفاده از قیر به دروانهای قدیم بر می گردد که قیر از طریق شکستگیهای سطح زمین و درزها به سطح زمین راه پیدا می کرد. مردم از آن به عنوان 2 وسیله اصلی و عمده استفاده می کردند که عبارتند از:

1. چسبندگی زیاد

2. ضد زنگ بودن

از بالای برج تقطیر به پایین نسبت C/H ( نسبت کربن به هیدروژن) افزایش می یابد، یعنی ترکیبات سنگین تر را خواهیم داشت. در واقع ترکیبات آروماتیک افزایش می یابد.

در قسمت Vaccum bottom : قیرهای نفتی دارای مولکولهای خیلی زیادی هستند.

قیرهای قدیمی ایران منشاء طبیعی داشته اند و از حوالی کردستان تهیه می شده اند.

معرف های شیمیایی

۱-تهیه محلول هلیانتین(متیل اورانژ)

معرف اسید و بازها

یک دهم گرم آن را در100میلی لیتر آب مقطرحل می کنیم.

۲-تهیه محلول فنل فتالئین

2گرم پودر فنل فتالئین رادر50میلی لیتر الکل حل کرده با آب مقطر به100 میلی لیتر می رسانیم.

۳-تهیه محلول تورنسل

معرف اسیدهاو بازها

یک گرم تورنسل را در کمی آب مقطر حل کرده و حجم آنرا به 100میلی لیتر می رسانیم.

ادامه مطلب ...انرژی های یونش بالاتر

با اندکی مطالعه راجع به انرژی یونش و تشکیل یون های مختلف عناصر، متوجه می شوید که سدیم، منیزیم و آلومینیوم یون های Na+ و Mg2+ و Al3+ تشکیل می دهند. اما آیا تا کنون از خود پرسیده اید که چرا سدیم، یون های Na2+ یا حتی Na3+ تشکیل نمی دهد؟

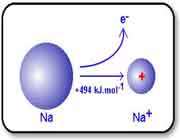

جواب این سؤال می تواند از انرژی دومین، سومین و ... یونش عناصر به دست آید. به عنوان مثال، انرژی اولین یونش سدیم، انرژی لازم برای برداشتن یک الکترون از یک اتم سدیم خنثی است:

انرژی دومین یونش سدیم، انرژی لازم برای برداشتن یک الکترون دیگر از یون Na+ در حالت گازی است که یک یونNa2+تشکیل می دهد:

سومین انرژی یونش سدیم نیز به همین ترتیب است:

بنابراین انرژی لازم برای تشکیل یون Na3+ در فاز گازی، جمع انرژی های یونش اول، دوم و سوم این عنصر است.

ادامه مطلب ...electron affinity یا الکترون خواهی

همان گونه که می دانیم، انرژی یونش، تمایل یک اتم خنثی برای مخالفت با از دست دادن الکترون را اندازه می گیرد. یعنی گرفتن یک الکترون از اتم، مستلزم صرف انرژی است (این فرایند، گرماگیر است). برای مثال، برداشتن یک الکترون از اتم فلوئور خنثی و تشکیل یون با بار مثبت، مقدار قابل ملاحظه ای انرژی لازم دارد:

F(g) F+(g) + e-  Ho = 1681.0 kJ/mol

Ho = 1681.0 kJ/mol

الکترون خواهی یک عنصر، مقدار انرژی خارج شده از آن است که در طول این فرایند، یک اتم خنثی در فاز گازی، یک الکترون اضافی به دست می آورد تا یون با بار منفی تشکیل دهد. برای مثال، زمانی که اتم فلوئور در حالت گازی، الکترون به دست می آورد تا یون منفی فلوئور تشکیل دهد، انرژی آزاد می کند (تشکیل این پیوند بین اتم فلوئور و الکترون خارجی، گرماده است):

F(g) + e-  F-(g)

F-(g)  Ho = -328.0 kJ/mol

Ho = -328.0 kJ/mol

اندازه گیری الکترون خواهی، مشکل تر از انرژی یونش است و معمولاً با ارقام با معنی کم تری شناسایی می شود. الکترون خواهی عناصر گروه های اصلی جدول تناوبی در شکل 1 نشان داده شده است. می توان از این شکل، اطلاعات زیر را فهمید:

ادامه مطلب ...تثبیت میعانات گازی (Condensate Stabilization System)

تثبیت میعانات گازی (Condensate Stabilization System)

مقدمه

گاز طبیعی که از مخازن گازی استحصال میشود عمدتاً حاوی حجم قابل ملاحظهای میعانات گازی است. مخصوصاً زمانی که حجم برداشت گاز از مخزن زیاد باشد. میعانات گازی به جریان هیدروکربنی مایع گفته می شود که در ذخایر گاز طبیعی وجود دارد و به صورت رسوب و ته نشین در گاز استخراجی یافت می شود و عمدتاً از پنتان و هیدروکربنهای سنگینتر (+C5) تشکیل شده و دارای گوگرد پایین می باشد و معمولاً عاری از انواع فلزات است و تقریباً نیمی از آن را نفتا تشکیل میدهد. میعانات گازی بر خلاف بوتان و پروپان نیازمند شرایط ویژه برای مایع ماندن نیستند و به شیوههای مختلف قادر به تبدیل به نفت سبک ، بنزین ، سوخت جت و... هستند. در قیاس با پالایشگاه نفت خام ، در پالایشگاه میعانات گازی، فرایندهای تبدیلی و پالایشی کمتر است بنابراین هزینه سرمایه گزاری آن نصف هزینه سرمایه گزاری پالایشگاه نفت خام است. ارزش حرارتی ناویژه هر لیتر از میعانات گازی حدود4/32706 بی تی یو که تقریباً معادل با ارزش حرارت 826/. متر مکعب گاز طبیعی خط لوله اول سراسری است . بنابراین، این محصول به دلیل داشتن ارزش حرارتی بالا از اهمیت قابل توجهی برای صادرات برخوردار میباشد. به گونهای که صادرات آن میتواند هزینه سرمایه گذاری اولیه یک پالایشگاه گازی را در ظرف مدت زمان کوتاهی برگرداند به شرط آنکه مشخصه فنی مطلوب را داشته باشد. بر اساس برآورد موسسه تحقیقات انرژی "فکتس" ، مستقر در هانولولوی آمریکا، ظرفیت تولید میعانات گازی ایران از 95 هزار بشکه در روز در سال 2001 ، نزدیک به یک میلیون بشکه در روز در سال 2013 خواهد رسید. بیشترین میزان تولید میعانات گازی ایران از میدان گازی پارس جنوبی می باشد. این میدان گازی ، بزرگترین منبع گازی است که بر روی خط مرزی مشترک ایران و قطر در خلیجفارس و در فاصله 105 کیلومتری ساحل جنوبی ایران قرار دارد. مطالعات انجام شده نشان میدهد که بیش از 14 تریلیون متر مکعب گاز طبیعی و افزون بر 18 میلیارد بشکه میعانات گازی را در خود جای داده و روزانه 200 هزار بشکه میعانات گازی توسط فازهای یک تا پنج از این میدان تولید می شود و بنا به گزارش خبر گزاری مهر به نقل از مدیر عامل شرکت نفت و گاز پارس جنوبی تا کنون 200 میلیون بشکه میعانات گازی از پارس جنوبی به ارزش 10 میلیارد دلار صادر شده است. باتوجه به حجم عظیم میعانات گازی تولیدی در کشور ، بررسی کاربردی برای رسیدن به یک مشخصه فنی مطلوب برای این محصول جهت استفاده بهینه بسیار ضروری است. در این مقاله سعی شده به صورت خلاصه فرایندهای تثبیت میعانات گازی جهت رسیدن به شرایط فنی مطلوب بررسی و معرفی گردد.

هدف از تثبیت میعانات گازی( Condensate Stabilization)

ادامه مطلب ...اندازه گیری کلراید

مواد مورد نیاز:

محلول نیترات نقره 0.05 نرمال :8.4938 گرم نیترات نقره را که قبلا در اون در حرارت 105 درجه سانتیگراد حداکثر به مدت یک ساعت قرارداده شده و به وزن ثابت رسیده را در آب مقطر حل نموده و حجم را به یک لیتر برسانید و با محلول 0.05 نرمال کلرور سدیم یا پتاسیم استاندارد نمائید .همچنین میتوانید یک عدد تیترازول 0.1 نرمال نیترات نقره را در یک بالن ژوژه 2 لیتری منتقل کرده و به حجم برسانید .

تهیه محلول 0.05 نرمال کلرور سدیم : 2.9222 گرم از کلرور سدیمی که قبلا در اون در حرارت 105 درجه سانتیگراد به مدت یک ساعت خشک شده است ، در آب مقطر حل نموده و به حجم یک لیتر برسانید .

تهیه محلول 0.05 نرمال کلرور پتاسیم : 3.7277 گرم از کلرور پتاسیمی که قبلا در اون در حرارت 105 درجه سانتیگراد به مدت یک ساعت خشک شده است، در آب مقطر حل نموده و به حجم یک لیتر برسانید .

محلول 5 درصد کرومات پتاسیم 50g/litK2CrO4 مقدار 12.5 گرم کرومات پتاسیم را در 250 میلیلیتر آب مقطر حل نمائید . برای تهیه محلول 10 کرومات پتاسیم 100g/litK2CrO4 مقدار 25 گرم کرومات پتاسیم را در 250 میلیلیتر آب مقطر حل نمائید

معرف فنل فتالئین : 0.5 گرم فنل فتالئین را در 100 میلیلیتر اتانول حل نمائید و طبق استاندارد ASTM، یک گرم فنلفتالئین را در یک لیتر اتانول 96 درصد حل نمائید .

محلول اسید نیتریک 0.1 نرمال : 1.4 میلیلیتر اسید نیتریک غلیظ را با 200 میلیلیتر آب مقطر مخلوط نمائید .

محلول هیدروکسید سدیم 0.1 نرمال :1 گرم هیدروکسید سدیم (NaOH) را در 250 میلیلیتر آب مقطر حل نمائید .

وسائل مورد نیاز:

بشر 100 و 250 میلیلیتری

قیف بوخنر و ارلن مایر خرطومی

بالن ژوژه 250 میلیلیتری

پی پت حبابدار 10 و 25 میلیلیتری

ارلن مایر 250 میلیلیتری

کاغذ صافی بافت ریز (باند آبی) یا واتمن 42

دستورالعمل آزمایش:

1- اگر درصد کلر در نمونه کم باشد: مقدار 5 گرم از نمونه را به دقت توزین نموده و به یک بشر 250 میلیلیتری منتقل نمائید . 75 میلیلیتر آب مقطر اضافه نموده و تا نزدیک نقطه جوش حرارت دهید . سپس محلول را در حرارت ملایم در زیر نقطه جوش به مدت 15 دقیقه دهید و در این مدت محلول راهم بزنید. محلول را کناری بگذارید تا سرد شده و به درجه محیط برسد. در مرحله بعد محلول سرد شده را با قیف بوخنر و با کاغذ صافی باند آبی توسط پمپ خلاء صاف نمائید و چند بار با آب شستشو دهید .در تیتراسیون با روش مور باید محلول خنثیباشد (PH=7). درصورت نیاز باید PH محلول را تنظیم کرد. پس از تنظیم PH یک میلیلیتر معرف کرومات پتاسیم 5 درصد اضافه کنید تا رنگ محلول زردشود. ارلن مایر را روی یک صفحه کاغذ سفید قرارداده و با محلول 0.05 نرمال نیترات نقره تیتر کنید تا رنگ محلول از زرد به قرمز آجری تغییرکند. حجم نیترات نقره مصرفی را یادداشت کنید (V Sample) . سپس یک شاهد از مقطر و 1 میلی لیتر کرومات پتاسیم 5 درصد تهیه و با نیترات نقره 0.05 نرمال تیتر کنید تا از زرد به قرمز آجری تغییر رنگ دهد. نیترات نقره مصرفی را یادداشت کنید (V Blank) .

2- اگر درصد کلر در نمونه زیاد باشد: یک گرم از نمونه را با دقت توزین نموده و به یک بشر 100 میلیلیتری منتقل نمائید .75 میلیلیتر آب مقطر اضافه نموده و تا نزدیک نقطه جوش حرارت دهید. سپس محلول را در حرارت ملایم در زیر نقطه جوش به مدت 15 دقیقه دهید و در این مدت محلول را هم بزنید. رسوب را در یک بالن ژوژه 250 میلیلیتری با کاغذ صافی بافت ریز (باند آبی) صاف نموده و آن را چندین بار با آب مقطر شستشو دهید . پس از سرد شدن به حجم رسانده و 25 میلیلیتر از محلول را به یک ارلن مایر 250 میلیلیتری منتقل نموده و حدود 100 میلیلیتر آب مقطر اضافه نموده و ابتدا PH محلول را تنظیم نموده و سپس کرومات پتاسیم اضافه کرده و با محلول نیترات نقره 0.05 نرمال تیتر نمائید . حجم نیترات نقره مصرفی را یادداشت کنید (V Sample). یک شاهد از 100 میلیلیتر مقطر و 1 میلیلیتر کرومات پتاسیم تهیه کرده و با نیترات نقره 0.05 نرمال تیتر کنید تا از زرد به قرمز آجری تغییر رنگ دهد. حجم نیترات نقره مصرفی را یادداشت نمائید (V Blank) .

تنظیم PH:

به محلول 3 تا 4 قطره معرف فنل فتالئین اضافه کنید .چنانچه رنگ محلول ارغوانی شد محلول قلیائیاست در اینحالت برای تنظیم PH قطره اسید نیتریک 0.1 نرمال اضافه نمائید تا رنگ محلول صورتی کم رنگ شود. اگر بعد از اضافه کردن فنل فتالئین محلول بی رنگ بود آن را با محلول سود 0.1 نرمال خنثی کنید تا صورتی کمرنگ شود.

محاسبات :

اگر نرمالیته نیترات نقره 0.05 نرمال و وزن نمونه یک گرم باشد، درصد کلر در نمونه برابر است با :

% Cl= (V Sample – V Blank ) (ml) × 0.1773

اگر نرمالیته نیترات نقره 0.05 نرمال و وزن نمونه 5 گرم باشد، درصد کلر در نمونه برابر است با :

% Cl ( V Sample – V Blank ) (ml) × 0.0354

زمانی که درصد کلر در نمونه بالاباشد، حجم محلول 250 میلیلیتر رسانده و 25 میلیلیتر از محلول استفاده میکنند.

اگر نرمالیته نیترات نقره 0.05 نرمال و وزن نمونه یک گرم باشد، درصد کلر در نمونه برابر است با :

% Cl ( V Sample – V Blank ) (ml) × 1.7726

اگر نرمالیته نیترات نقره 0.05 نرمال و وزن نمونه 5 گرم باشد، درصد کلر در نمونه برابر است با :

% Cl ( V Sample – V Blank ) (ml) × 0.3545

استاندارد کردن نیترات نقره :

10 یا 25 میلیلیتر از محلول کلرور سدیم یا پتاسیم تهیه شده را به یک ارلن مایر 250 میلیلیتری منتقل کرده ، 100 میلیلیتر آب مقطر و 1 میلیلیتر کرومات پتاسیم اضافه نموده و با نیترات نقره تیتر نمائید .حجم نیترات نقره مصرفی را یادداشت نمائید .

محاسبات :

اگر از 10 میلیلیتر محلول کلرور سدیم یا پتاسیم 0.05 نرمال استفاده شود نرمالیته نیترات نقره برابر است با :

N AgNO3 = 1/(2 × V AgNO3)

اگر از 25 میلیلیتر از محلول 0.05 نرمال کلرور سدیم یا پتاسیم استفاده شود نرمالیته نیترات نقره برابر است با :

N AgNO3 = 1.25/(V AgNO3)

یادآوری :

نیترات نقره هنگامیکه مورد استفاده قرار نمیگیرد بایستی در مکانی تاریک و در شیشه تیره نگهداری شود زیرا نیترات نقره تجزیه میشود.

تیتراسیون باید در دمای محیط انجام شود زیرا دماهای بالا، انحلال پذیری Ag2CrO4 را بطور قابل ملاحظهای افزایشمیدهد.

اگر از محلول 5 درصد کرومات پتاسیم (50 gr/lit) استفاده شود، باید یک میلیلیتر کرومات پتاسیم و چنانچه از محلول 10 درصد کرومات پتاسیم (100 gr/lit) استفاده شود، باید 5/0 میلیلیتر از کرومات پتاسیم اضافه شود.

نمونه های سیمان و کلینکر و مواد خام معمولا نیازی بهتنظیم PH ندارند و فقط نمونه های با درصد قلیائی بالا، نیاز به تنظیم PH دارند، زیرا قلیائیها باعث افزایش PH محلول میگردند و در نتیجه در محیط قلیائی اکسید نقره رسوب میکند.

برای تهیه شاهد میتوان از 5/0 گرم کربنات کلسیم خالص (CaCO3) و100 میلیلیتر آب استفاده کرد. کربنات کلسیم رسوب بیاثری میدهد که شبیه رسوب AgCl است و در مطابقت ته رنگها به طور مؤثر کمک میکند

چگونه گاز طبیعی قابل مصرف می شود؟

پردازش گازطبیعی

گازطبیعی که از زیرزمین تا سرچشمه بالا آورده می شود کاملا با گازطبیعی مصرف کنندگان متفاوت است. اگرچه پردازش گازطبیعی در بسیاری از جنبه ها ساده تر از پردازش و پالایش نفت خام است، اما به اندازه نفت، پردازش آن قبل از استفاده توسط مصرف کنندگان ضروری است.گازطبیعی که توسط مصرف کنندگان استفاده می شود، بیشتر از متان تشکیل شده است. اگرچه گازی که در سرچشمه یافت می شود و بیشتر ترکیبات آن متان است نیاز به پردازش زیادی ندارد و خالص است.گازطبیعی خام از سه نوع چاه استخراج می شود: چاه های نفت، چاه های گاز و چاه های متراکم. گازطبیعی که از چاه های نفت استخراج می شود عموما به نام «گاز همراه» شناخته می شود. این گاز می تواند جدا از نفت در تشکیلات وجود داشته باشد (گاز آزاد) یا این که در نفت خام حل شده باشد (گازمحلول).

گازطبیعی که از چاه های گاز و متراکم می آید، که در آن هیچ نفت خامی وجود ندارد یا اگر وجود دارد بسیار اندک است و با نام «گاز همراه» شناخته می شود. چاه های گاز عموما گازطبیعی خام تولید می کنند در حالی که چاه های متراکم گازطبیعی آزاد به همراه یک هیدروکربن نیمه مایع متراکم تولید می کنند. منبع گازطبیعی هرچه که باشد، وقتی از نفت خام (در صورت وجود) جدا شد، معمولا در ترکیب با دیگر هیدروکربن ها وجود دارد (عمدتا اتان، پروپان، بوتان و پنتانز). به علاوه، گازطبیعی خام حاوی بخار آب، سولفید هیدروژن (S2(H دی اکسیدکربن، هلیوم، نیتروژن و دیگر اجزا است.پردازش گازطبیعی شامل جداسازی تمام هیدروکربن ها و مایعات مختلف از گازطبیعی خالص است. به منظور تولید آن چه که گازطبیعی خشک به کیفیت خطوط لوله نامیده می شود، خطوط لوله اصلی حمل ونقل اغلب مقرراتی دارند که براساس آن گازطبیعی هنگام حمل ونقل با خطوط لوله باید ترکیبات و کیفیت خاصی داشته باشد. این بدین معناست که قبل از حمل ونقل، گازطبیعی باید تصفیه شود.