شیمی - بازرسی فنی

وبلاگ هر هفته یک حدیث به آدرس www.hadis89.blogsky.com منتظر مشتاقان احادیث پیامبر و ائمه معصومین (ع) می باشد.شیمی - بازرسی فنی

وبلاگ هر هفته یک حدیث به آدرس www.hadis89.blogsky.com منتظر مشتاقان احادیث پیامبر و ائمه معصومین (ع) می باشد.نانوتکنولوژی و صنعت نفت

نانوتکنولوژی و صنعت نفت

فناوری نانو میتواند اثرات قابل توجهی در صنعت نفت داشته باشد، در مطلب زیر بعد از اشاره به برخی از این تأثیرات، تعدادی از کاربردهای فناوری نانو در صنعت نفت بویژه در بحث آلودگی محیط زیست و نیز سنسورهای نانو به طور مختصر معرفی گردیده است:

مقدمه هنگامی که ریچارد اسملی ( Richard Smally ) برندة جایزة نوبل، بالک مینسترفلورسنس را در سال 1985 در دانشگاه رایس کشف نمود، انتظار اندکی داشت که تحقیق او بتواند صنعت نفت را متأثر سازد. سازمان انرژی آمریکا ( DOE ) سرمایهگذاری خود را در قسمت فناوری نانو با 62 درصد افزایش داد تا مطالعات لازم در زمینة موادی با نامهای باکیبالها ( Bulky Balls ) و باکیتیوبها ( Bulky Tubes ) استوانههای کربنی که دارای قطر متر میباشند صورت گیرد. نانولولههای کربنی با وزنی در حدود وزن فولاد، صد برابر مستحکم تر از آن بوده، دارای رسانش الکتریکی معادل با مس و رسانی گرمایی هم ارز با الماس میباشند. نانوفیلترها میتوانند به جداسازی مواد در میدانهای نفتی کمک کنند و کاتالیستهای نانو میتوانند تأثیر چندین میلیارد دلاری در فرآیند پالایش بهدنبال داشته باشند. از سایر مزایای نانولولههای کربنی میتوان به کاربرد آنها در تکنولوژی اطلاعات ( IT ) نظیر ساخت پوششهای مقاوم در مقابل تداخلهای الکترومغناطیسی، صفحههای نمایش مسطح، مواد مرکب جدید و تجهیزات الکترونیکی با کارآیی زیاد اشاره نمود.

علم نانو یک تحول بزرگ در مقیاس بسیار کوچک

بسیاری از محققان و سیاستمداران جهان معتقدند که علم نانو میتواند تحولات اساسی در صنعت جهانی ایجاد نماید صنعت نفت نیز از پیشرفت این تکنولوژی بهرهمند خواهد گشت.

علم نانو میتواند به بهبود تولید نفت و گاز با تسهیل جدایش نفت وگاز در داخل مخزن کمک نماید. این کار با درک بهتر فرآیندها در سطوح مولکولی امکانپذیر میباشد. با توجه به اینکه نانو مربوط به ابعادی در حدود متر میباشد، نانوتکنولوژی به مفهوم ساخت مواد و ساختارهای جدید توسط مولکولها و اتمها در این مقیاس میباشد.

خوشبختانه کاربردهای عملی نانو در صنعت نفت جایگاه ویژهای دارند. نانوتکنولوژی دیدگاههای جدید جهت استخراج بهبودیافتة نفت فراهم کرده است. این تکنولوژی به جدایش موثرتر نفت و آب کمک میکند . با افزودن موادی در مقیاس نانو به مخزن میتوان نفت بیشتری آزاد نمود. همچنین میتوان با گسترش تکنیکهای اندازهگیری توسط سنسورهای کوچک، اطلاعات بهتری دربارة مخزن بدست آورد.

مواد نانو

صنعت نفت تقریباً در تمام فرآیندها احتیاج به موادی مستحکم و مطمئن دارد. با ساخت موادی در مقیاس نانو میتوان تجهیزاتی سبکتر، مقاومتر و محکمتر از محصولات امروزی تولید نمود. شرکت نانوتکنولوژی GP در هنگکنگ یکی از پیشگامان توسعة کربید سیلیکون، یک پودر سرامیکی در ابعاد نانو میباشد.

با استفاده از این پودرها میتوان مواد بسیار سختی تولید نمود. این شرکت در حال حاضر مشغول مطالعه و تحقیق بر روی سایر مواد مرکب میباشد و معتقد است که میتوان با نانوکریستالها تجهیزات حفاری بادوامتر و مستحکمتری تولید کرد. همچنین متخصصان این شرکت یک سیال جدید حاوی ذرات و نانوپودرهای بسیار ریز تولید نمودهاند که بهطور قابل توجهی سرعت حفاری را بهبود میبخشد. این مخلوط آسیبهای وارده به دیوارة مخزن در چاه را حذف نموده و قابلیت استخراج نفت را افزایش میبخشد.

آلودگی

آلودگی توسط مواد شیمیایی و یا گازهای آلاینده یک مبحث بسیار دشوار در تولید نفت و گاز میباشد. نتایج بدستآمده از تحقیقات دانشمندان حاکی از آن است که نانوتکنولوژی میتواند تا حد مطلوبی به کاهش آلودگی کمک کند. در حال حاضر فیلترها و ذراتی با ساختار نانو در حال توسعه میباشند که میتوانند ترکیبات آلی را از بخار نفت جدا سازند. این نمونهها علیرغم اینکه اندازهای در حدود چند نانومتر دارند، دارای سطح بیرونی وسیعی بوده و قادر به کنترل نوع سیال گذرنده از خود میباشند. همچنین کاتالیستهایی با ساختار نانو جهت تسهیل در جداسازی سولفید هیدروژن، آب، مونوکسیدکربن، و دیاکسید کربن از گازطبیعی در صنعت نفت بکار گرفته میشوند. در حال حاضر مطالعاتی بر روی نمونههایی از خاک رس در ابعاد نانو و جهت ترکیب با پلیمرهایی صورت میپذیرد که بتوانند هیدروکربنها را جذب نمایند. بنابراین میتوان باقیماندههای نفت را از گل حفاری جدا نمود.

سنسورهای هیدروژن خود تمیز کننده

خواص فوتوکاتالیستی نانوتیوبهای تیتانیا در مقایسه با هر فرمی از تیتانیا بارزتر میباشد، بطوریکه آلودگیهای ایجادشده تحت تابش اشعة ماوراء بنفش بهطور قابل توجهی از بین میروند. تا اینکه سنسورها بتوانند حساسیت اصلی خود نسبت به هیدروژن را حفظ نماید. تحقیقات انجامگرفته در این زمینه حاکی از آن است که نانوتیوبهای تیتانیا دارای یک مقاومت الکتریکی برگشتپذیر میباشند، بطوریکه اگر هزار قطعه از آنها در مقابل یک میلیون اتم هیدروژن قرار بگیرند، مقاومت الکتریکی آن در حدود یکصد میلیون درصد افزایش مییابد.

سنسورهای هیدروژن بطور گستردهای در صنایع شیمیایی، نفت و نیمهرساناها مورد استفاده قرار میگیرند. از آنها جهت شناسایی انواع خاصی از باکتریهای عفونتزا استفاده میگردد. به هر حال محیطهایی نظیر تأسیسات و پالایشگاههای نفتی که سنسورهای هیدروژن از کاربردهای ویژهای برخوردار میباشند، میتوانند بسیار آلوده و کثیف باشند این سنسورهای هیدروژن نانوتیوبهای تیتانیا هستند که توسط یک لایة غیرپیوستهای از پالادیم پوشانده شدهاند. محققان این سنسورها را به مواد مختلفی نظیر اسید استریک ( یک نوع اسید چرب )، دود سیگار و روغنهای مختلفی آلوده نمودند و سپس مشاهده کردند که تمام این آلودهکنندهها در اثر خاصیت فوتوکاتالیستی نانوتیوبها از بین میروند. حد نهایی آلودگیها زمانی بود که دانشمندان این سنسورها را در روغنهای مختلفی غوطهور ساخته و سنسورها توانستند خواص خود را بازیابند. محققان سنسورها را در دمای اتاق به مقدار هزار قطعه در مقابل یک میلیون اتم هیدروژن در معرض این گاز قرار دادند و مشاهده نمودند که در طرحهای اولیة سنسور مقاومت الکتریکی آن به میزان 175000 درصد تغییر میکند. سپس سنسورها را توسط لایهای به ضخامت چندین میکرون از روغن موتور پوشاندند تا بطور کلی حساسیت آنها نسبت به هیدروژن از بین برود. سپس این سنسورها را در هوای عادی به مدت 10 ساعت در معرض نور ماوراء بنفش قرار دادند و پس از یک ساعت مشاهده نمودند که سنسورها مقدار قابل توجهی از حساسیت خود را بدست آورده و پس از گذشت 10 ساعت تقریباً بطور کامل به وضعیت عادی خود بازگشتند.

علیرغم قابلیت بازگشتی بسیار مناسب این سنسورها نمیتوانند پس از آلودگی به انواع خاصی از آلودهکنندهها حساسیت خود را باز یابند برای مثال روغن WQ -40 به علت دارابودن مقداری نمک خاصیت فوتوکاتالسیتی نانوتیوبها را تا حد زیادی از بین میبرد.

با افزودن مقدار اندکی از فلزات مختلف نظیر قلع، طلا، نقره، مس و نایوبیم، یک گروه متنوعی از سنسورهای شیمیایی بدست میآیند. این فلزات خاصیت فوتوکاتالیستی نانوتیوبهای تیتانیا را تغییر میدهند. به هر حال سنسورها در یک محیط غیرقابل کنترل در دنیای واقعی توسط مواد گوناگونی نظیر بخارهای آلی فرار، دودة کربن و بخارهای نفت و همچنین گرد و غبار آلوده میگردند. قابلیت خودپاککنندگی این سنسورها طول عمر آنها را افزایش و از همه مهمتر خطای آنها را کاهش میدهد.

سنسورهای جدید در خدمت بهبود استخراج نفت

براساس آخرین اطلاعات چاپ شده توسط سازمان انرژی آمریکا، استخراج نفت در حدود دو سوم از چاههای نفت آمریکا اقتصادی نمیباشد. با توجه به دما و فشار زیاد در محیطهای سخت زیرزمینی، سنسورهای قدیمی الکتریکی و الکترونیکی و سایر لوازم اندازهگیری قابل اعتماد نمیباشند و در نتیجه شرکتهای استخراج کنندة نفت در تهیة اطلاعات لازم و حساس جهت استخراج کامل و مؤثر نفت از مخازن با برخی مشکلات مواجه میباشند.

در حال حاضر محققان در آزمایشگاه فوتونیک دانشگاه صنعتی ویرجینیا در حال توسعة یکسری سنسورهای قابل اعتماد و ارزان از فیبرهای نوری جهت اندازهگیری فشار، دما، جریان نفت و امواج آکوستیک در چاههای نفت میباشند. این سنسورها بهعلت مزایایی نظیر اندازة کوچک ،ایمنی در قبال تداخل الکترومغناطیسی ، قابلیت کارآیی در فشار و دمای بالا و همچنین محیطهای دشوار، مورد توجه بسیار قرار گرفتهاند. از همه مهمتر اینکه امکان جایگزینی و تعویض این سنسورها بدون دخالت در فرآیند تولید نفت و باهزینة مناسب فراهم میباشد. در حال حاضر عمل جایگزینی و تعویض سنسورهای قدیمی در چاههای نفت میلیونها دلار هزینه در پی دارد. سنسورهای جدید از نظر تولید بسیار مقرون به صرفه بوده و اندازهگیریهای دقیقتری ارائه میدهند.

انتظار میرود که تکنولوژی این سنسورها تولید نفت را با ارائه اندازهگیریهای دقیق و قابل اعتماد و کاهش ریسکهای همراه با اکتشاف و حفاری نفت بهبود بخشد. همچنین سنسورهای جدید بهعلت برخی کاربردهای ویژه نظیر استخراج دریایی و افقی نفت، جایی که بکاربستن سنسورهای قدیمی در چنین شرایطی بسیار مشکل میباشد، از توجه ویژهای برخوردارند.

درجه پیچیدگی پالایشگاه و ارزش افزوده فراوردهها

انواع پالایشگاه از نظر پیچیدگی

میزان سوددهی یک پالایشگاه، به عوامل زیر بستگی دارد:

“قیمت نفتخام و در دسترسبودن آن”، “خصوصیات بازار منطقهای”، “ظرفیت فرایندهای پالایشگاه”، “درجه پیچیدگی” و “کارآیی پالایشگاه”. انتخاب درجه پیچیدگی مناسب برای یک پالایشگاه، با توجه به این عوامل تعیین میگردد. پالایشگاهها از نظر پیچیدگی به چهار نوع زیر تقسیم میشوند:

۱/ ساده (Topping)

در این پالایشگاه نفتخام توسط تقطیر اتمسفری، تنها به اجزای تشکیلدهندهاش تبدیل میشود. محصول آن نفتا است و بنزین تولید نمیکند.

۲/ Hydroskimming

این نوع پالایشگاه به واحد تقطیر اتمسفری و واحد تغییر شکل نفتا (Reforming) مجهز است. از نوع ساده پیچیدهتر است و بنزین تولید میکند. اما مقدار زیادی سوخت کمارزش که تقاضا برای آن کم است، نیز تولید میکند.

۳/ Cracking

علاوه بر واحدهای ذکر شده در انوع ۱ و ۲ ، شامل واحد تقطیر خلأ و واحد شکست کاتالیستی (FCC) نیز میباشد. نسبت به نوع ۲، یک درجه پیچیدگی بیشتری دارد. تولید نفت کوره در آن کاهش یافته و تبدیل آن به فرآوردههای تقطیر سبک و میانتقطیر انجام میشود.

۴/ Coking

این پالایشگاه مجهز به فرایندDelayed Coking است که قبل از فرایند شکست کاتالیستی انجام میشود. درجه بالای تبدیل نفت کوره به فراوردههای تقطیر و کک نفت باعث میشود نسبت به انواع قبلی بالاترین پیچیدگی را داشته باشد.

برای نشان دادن میزان پیچیدگی یک پالایشگاه، از ضریب پیچیدگی نلسون استفاده میکنند که این ضریب برای پالایشگاه Hydroskimming، در حدود ۲، برای پالایشگاه Cracking تا ۵ و برای نوع Coking بالاتر از ۹ تعیین شدهاست.

ضریب پیچیدگی پالایشگاه، اطلاعاتی راجع به پیچیدگی پالایشگاه، هزینههای جایگزینی و توانایی ارزشافزوده یک پالایشگاه در اختیار قرار میدهد؛ ضمن اینکه میتوان براساس آن پالایشگاههای مختلف را طبقهبندی کرد.

معرفی فرایندهای پالایش

نوع فرایندهای مورد استفاده در پالایشگاه، در تعیین پیچیدگی آن مؤثر است و هر اندازه واحدهای تبدیل ثانویه یک پالایشگاه، بیشتر باشند درجه پیچیدگی آن نیز بیشتر خواهد بود. در زیر واحدهای تبدیل اولیه و ثانویه و انواع آنها معرفی میشوند:

الف) فرایندهای تبدیل اولیه (Primary Conversion Processes)

1. تقطیر اتمسفری

ابتداییترین فرایند در پالایشگاه، جداسازی ترکیبات تشکیلدهنده نفت خام در فشار اتمسفر است که توسط حرارت و سپس متراکم کردن آن با سردکردن انجام میشود. این فرایند در واحد CDU یا Conversion Distillation Unit انجام میگیرد.

۲/ تقطیر در خلأ

واحد تقطیر در خلأ (VDU) عمل جداسازی ترکیبات نفتخام را به اجزای تشکیلدهنده، در فشاری پایینتر از فشار اتمسفری انجام میدهد که در این صورت از تغییر شکل کک جلوگیری میشود.

ترکیبی از این دو واحد فرایند (VDU/CDU) نیز برای جداسازی نفتخام به ترکیبات اولیه بهکار میرود که محصولات آن LPG، نفتا، کروزن، نفتگاز، نفتگاز خلأ و تهمانده ستون تقطیر خلأ میباشد.

ب) فرایندهای تبدیل ثانویه Secondary Conversion Processes

فرایندهایی هستند که روی محصولات حاصل از ستونهای تقطیر مانند نفتکوره و نفتا انجام میشوند و محصولات سبکتر و با ارزشافزوده بالاتر تولید میکنند.

۱/ آلکیلاسیون (Alkylation)

این فرایند برای ترکیب شیمیایی ایزوبوتان با هیدورکربنهای اولفینی سبک (از نوع c4و c3)، در حضور کاتالیست اسیدی بهکار میرود. محصول این فرایند آلکیلات (Alkylate)، یکی از بهترین ترکیباتی است که میتواند برای بهسوزی بنزین به آن اضافه شود؛ زیرا یک سوخت تمیز، با محتوی سولفور کم و فاقد ترکیبات اولفینی و آروماتیکی است ضمن اینکه عدد اکتان بالا و فشار بخار پایین هم از خصوصیات آن میباشد.

از منظر دیگر، اولفینهای C3 و C4 برای تولید LPG یا Petroleum Gas Liquified نیز کاربرد دارند. از اینرو در مناطقی که تقاضا برای LPG بیشتر از مصرف بنزین باشد، فرایند آکلیلاسیون رایج نیست.

۲/ فرایند ” Bottam of the Barrel ”

مجموعه فرایندهایی است که روی مواد تهمانده ستون تقطیر خلأ با نقطهجوش بالا (ºc565)، محتوی سولفور زیاد و حاوی قیرمعدنی و فلزاتی که در نفت کوره صنعتی یا سنگین یافت میشود انجام میشود؛ اهمیت آن از این جهت است که کاربرد نفت کوره بهدلیل محدودیتهای میزان انتشار Sox و Nox بهشدت در حال کاهش است. چندین روش برای انجام این عمل وجود دارد که شامل فرایندهای زیر است:

Delayed Cracking (1

Visbreaking (2

Resid Desulfurization (3

در ادامه به توضیحات بیشتر درباره آنها نیز میپردازیم.

۳/ شکست کاتالیستی (Catalytic Cracking)

در طی این فرایند مولکولهای هیدروکربن پیچیده، سنگین و بزرگ توسط حرارت و در حضور کاتالیست (بدون افزودن هیدروژن) به مولکولهای سادهتر و سبکتر شکسته میشوند. با اعمال این فرایند، نفت سنگین (از اجزای تشکیلدهنده نفت کوره) به محصولات با ارزشتر مثل LPG، بنزین و فراوردههای میانتقطیر تبدیل میشود. کاربرد این فرایند که اختصاراً با نام FCC یا Catalytic Cracking Fluidized شناخته میشود، در فرایندهای تبدیل ثانویه پالایش گسترده است.

واحدهای FCC، براساس دو الگوی “حداکثر تولید بنزین” و “حداکثر تولید فراوردههای تقطیری” عمل میکنند که انتخاب یکی از آنها به الگوی تقاضای فصلی محصولات بستگی دارد. اخیراً روش “حداکثر تولید اولفین” نیز اهمیت پیدا کرده است که تولید پروپلین، بوتیلنها وLPG به حداکثر میزان خود میرسد. دیاگرام زیر مصرف این محصولات را در تولید Oxigenates (موادی که برای بهسوزی به بنزین اضافه میشوند) را نشان میدهد.

خوراک فرایند FCC میتواند موارد زیر باشد:

- نفت گاز حاصل از تقطیر خلأ(VGO)

- نفت گاز حاصل از تقطیر خلأ که فرایند افزودن هیدروژن نیز روی آن انجام شده باشد.

- مخلوط مواد حاصل از پایین ستون تقطیر (VR) و نفت گاز حاصل از تقطیر خلأ که در این صورت فرایند انجام شده روی آن (Resid FCC) RFCCنامیده میشود.

۴/ شکست تأخیری ( Delayed Coking)

یکی از فرایندهایی است که روی مواد تهمانده حاصل از ستون تقطیر خلأ انجام میشود و نفتهای سبکتر و همچنین ککنفت تولید میکند. نفت سبک میتواند در واحدهای دیگر پالایشگاه به محصولات باارزشتر تبدیل شود. کک حاصله، هم بهعنوان سوخت و هم در ساخت ورقهای آلومینیومی کاربرد دارد.

این فرایند در تبدیل تهماندهها به محصولات سبکتر ۰۷ درصد کارآیی دارد در حالیکه فرایندVisbreaking تنها ۰۳ درصد کارآیی دارد.

۵/ تصفیه هیدروژنی (Hydrotreating)

این فرایند برای تصفیه اجزای تشکیلدهنده نفتخام، در حضور کاتالیستها و مقادیر معتنابهی از هیدروژن بهکار میرود. این فرایند در سولفورزدایی، نیتروژنزدایی و تبدیل اولفینها به پارافینها مؤثر است.

۶/ اصلاح یا تغییر شکلدادن (Reforming)

در این فرایند، هیدروکربنهای خطی به آروماتیکی تغییر شکل میدهند که در بنزین این شکل مناسبتر است. از آنجا که کاتالیست این فرایند، حاوی پلاتین میباشد خوراک آن باید عاری از سولفور باشد.

برای تولید آروماتیکها در صنعت پتروشیمی نیز از این فرایند استفاده میشود.

۷/ شکست حرارتی (Thermal Cracking)

در این فرایند از گرما و فشار برای شکستن مولکولهای سنگین و تولید مولکولهای سبکتر (با خوراک نفت کوره) استفاده میشود. این فرایند شامل Visbreaking، Delayed Coking و فرایندهای مشابه میباشد.

۸/ Vis-breaking

یک فرایند شکست حرارتی ملایم است که از نفتکوره و تهماندههای حاصل از ستون تقطیر اتمسفریک و خلأ، در دمای ملایم، محصولات سبک و با ویسکوزیته پایین تولید میکند و در مناطقی که هنوز نفتکوره سنگین مصرف بالا دارد، رایج است. بهطورکلی باتوجه به مسائل زیستمحیطی، اهمیت آن در سطح جهانی در حال کاهش است.

شیرینسازی (sweetening)

محصولات نفت باید عاری از ترکیبات سولفور (مرکاپتانها) باشند، بهدلیل اینکه در حین سوخت، گازهای نامطلوب Sox تولید میکنند. در فرایند ذکر شده توسط اکسیداسیون، سولفورزدایی انجام میشود که به آن Merox یاMercaptan Oxidation گفته میشود. این فرایند در مورد LPG اشباع و غیراشباع، بنزین و کروزن کاربرد دارد.

جمعبندی:

بهکار گیری فرایندهای تبدیل ثانویه با کارآیی بالا و بالا بودن درجه پیچیدگی پالایشگاه، مزیتهای زیر را درپی دارد:

۱/ انعطافپذیری لازم در فرایند نفتخام با کیفیتهای متنوع از جمله نفتخام نامرغوب، ترش و سنگین

۲/ توانایی تولید درصد بیشتری از محصولات باارزش مثل LPG، فراوردههای تقطیری سبک و میانتقطیر و تولید درصد کمی از محصولات سنگین و نفتکوره که در نتیجه آن ارزشافزوده بالاتری هم حاصل میشود.

۳/ توانایی تولید محصولات (از جمله بنزین و گازوئیل) با کیفیت بالا

باتوجه به آنچه گفته شد تعیین ضریب پیچیدگی پالایشگاههای کشور در ارتقای نوع آنها، همچنین انتخاب خوراک مناسب و نهایتاً سوددهی میتواند مؤثر باشد.

نیکل و تاثیرات آن بر انسان

فلز نیکل

نیکل فلزی سخت ، چکش خوار، براق با ساختار بلورین مکعبی به رنگ سفید- نقره ای است . این عنصر در سال 1751 توسط Axel Cronstedt دانشمند سوئدی کشف گردید . از نظر خواص مغناطیسی وفعالیت شیمیایی شبیه به آهن وکبالت است . کانیهای اصلی نیکل پنتلاندیت ، پیروتیت (سولفید های نیکل- آهن) و گارنییریت (سیلیکات نیکل- منیزیم ) هستند.

نیکل یکی از اجزا اصلی بیشتر شهابسنگها به شمار می آید. شهابسنگهای آهن و سیدریت شامل آلیاژهای آهن حدود 5 تا 20 درصد نیکل می باشد. نیکل تجاری به فرمهای پنتلاندیت و پیروتیت می باشد که این معادن در ایالت انتاریو یافت می شود که این ناحیه حدود 30 درصد از نیکل دنیا را تامین می کند. دیگر معادن این عنصر در کالندونیا، استرالیا، کوبا، اندونزی و در مناطق دیگر یافت می شود. این عنصر رسانای جریان بر ق است و سطح آن براق و صیقلی می باشد. اینعنصر از گروه عناصر آهن و کبالت می باشد و آلیاژهای آن قیمتهای بالایی دارند. این عنصر کاربردهای فراوانی در طبیعت دارد و برای ساخت فولاد ضدزنگ و دیگر آلیاژهای ضد زنگ و خوردگی مثل اینوار و مانل که الیاژى از نیکل و کبالت که در برابر خوردگى مقاوم است و و اینکونل و Hastelloys کاربرد دارد. برای ساخت لوله های نیکلی و مسی و همینطور برای نمک زدایی گیاهان و تبدیل آب شور به آب مایع استفاده می شود. نیکل استفاده های فراوانی برای ساخت سکه ها و فولاد نیکلی برای زره ها و کلید ها کار برد دارد و همینطور از نیکل می توان آلیاژهای نیکروم و پرمالوی و آلیاژی از مس را تهیه کرد. از نیکل برای ساخت شیشه های به رنگ سبز استفاده می شود. صفحات نیکلی می تواند نقش محافظت کننده برای دیگر فلزات را داشته باشد. نیکل همچنین کاتالیزوری برای هیدروژن دار کردن روغنهای گیاهی است. همچنین صنعت سرامیک و ساخت آلیاژی از آهن و نیکل که خاصیت مغناطیسی دارد و باتری های قوی ادیسون کاربرد دارد. از ترکیبات مهم نیکل می توان سولفات و آکسید را نام برد. نیکل طبیعی مخلوطی از 5 ایزوتوپ پایدار است . همچنین 9 ایزوتوپ ناپایدار دیگر نیز شناخته شده است. نیکل هم به صورت فلز و هم به صورت ترکیب محلول می تواند وجود داشته باشد. بخار سولفید نیکل سرطان زا می باشدکه در موقع استفاده از آن باید دقت لازم را به عمل آورد.

نیکل و تاثیرات آن بر انسان نیکل یکی از فراوانترین عناصر است. نیکل در طبیعت معمولا در ترکیب با اکسیژن (اکسیدها) یا گوگرد (سولفیدها) وجود دارد. یکل برای حفظ سلامت حیوانات ضروری است. با اینکه هیچ اثری در نتیجه کمبود نیکل در انسان دیده نشده است ولی احتمالا مقدار کمی از آن برای سلامتی انسان ضروری است ● نیکل:

اثرات نیکل بر سلامت انسان

مقدارنیکل در طبیعت بسیار کم است. انسان در زمینه های مختلف از نیکل استفاده میکند. یکی از عمده ترین کاربردهای نیکل، در صنعت فولاد است. از نیکل به عنوان یکی از اجزا سازنده فولاد و سایر محصولات فلزی استفاده میشود. حتی از نیکل در جواهرات هم استفاده میشود. مواد غذایی به طور طبیعی دارای مقداری نیکل هستند. شکلات و چربی ها دارای مقدار بسیار زیادی نیکل هستند. در صورتیکه افراد از سبزیجات حاصل از مناطق آلوده به نیکل تغذیه کنند، مقدار زیادی نیکل وارد بدنشان میشود. نیکل در بافت گیاهان تجمع می یابد و در نتیجه مقدار نیکل در سبزیجات افزایش پیدا میکند. در ششهای افراد سیگاری مقدار زیادی نیکل وجود دارد. همچنین نیکل در شوینده ها نیز مورد استفاده قرار میگیرد.راههای ورود نیکل به بدن انسان از طریق هوا، آشامیدن آب، خوردن غذا و کشیدن سیگار است. ممکن است بر اثر تماس پوست با خاک یا آب آلوده به نیکل، مقداری نیکل وارد بدن انسان شود. مقدار اندک نیکل برای انسان ضروری است اما اگر مقدار آن افزایش یابد، برای سلامت انسان خطرناک است. نتایج مصرف بالای نیکل به شرح زیر است:شانس مبتلا شدن به سرطان ریه، سرطان بینی، سرطان حنجره و سرطان پروستات را افزایش میدهد. پس از اینکه فرد در معرض گاز نیکل قرار گرفت، دچار کسالت و سرگیجه میشود. آب آوردن ریه ها

مشکلات تنفسی

کاهش توانایی تولید مثل

آسم و برونشیت مزمن

حساسیتهایی از قبیل خارش پوست (به خصوص در هنگام استفاده از جواهرات)نارسایی قلبی

بخارات نیکل به دستگاه تنفس و ریه ها آسیب میرساند. نیکل و ترکیبات آن باعث آماس پوست میشوند که تحت نام " خارش نیکل" نامیده میشود و معمولاً در افراد با حساسیت پوستی بالا مشاهده میشود. اولین علامت، خارش است که معمولاً هفت روز قبل از از بین رفتن پوست رخ میدهد. اولین علائم تخریب پوستی التهاب پوست یا پوسته پوسته شدن پوست است. سپس در پوست زخمهایی نمودار میشود. از لحاظ تقسیم بندی برنامه سمشناسی ملی آمریکا (NTP)، نیکل و ترکیبات آن جزعوامل سرطانزا محسوب میشوند و از نظر طبقه بندی آژانس بین المللی تحقیقات سرطان (IARC) ترکیبات نیکل در گروه یک قرار میگیرند. گروه یک شامل عناصری میباشد که شواهد کافی در مورد سرطانزایی آنها وجود دارد. در این تقسیم بندی عنصر نیکل در گروه 2B قرار دارد. گروه 2B عناصری هستند که ممکن است در انسان سرطان ایجاد کنند.

تاثیرات زیست محیطی نیکل کارخانه ها و سوزاندن زباله ها دو عامل اصلی در تولید نیکل و ورود آن به هوا میباشند. مقدار نیکلی که در هوا وجود دارد به مراتب از نیکل موجود در زمین بیشتر است. مدت زمان از بین رفتن نیکل موجود در هوا زیاد است. زمانیکه هرزآبها جریان پیدا میکنند، مقداری نیکل را وارد آبهای سطحی میکنند. بخش اعظم ترکیبات نیکل در طبیعت جذب ذرات خاک و رسوبات شده و در نهایت به صورت غیر متحرک درمی آیند. در زمینهای اسیدی نیکل بسیار متحرک میشود و معمولاً در آبهایزیرزمینی شسته میشود. شواهد چندانی درباره تاثیر نیکل بر سایر موجودات زنده به غیر از انسان وجود ندارد. در حال حاضر دانشمندان می دانند که غلظت بالای نیکل در خاکهای ماسه ای به گیاهان صدمه میزند و همچنین غلظت بالای نیکل در آبهای سطحی سبب کاهش تعداد و رشد جلبکها میشود. رشد موجودات ذره بینی نیز در حضور نیکل کاهش پیدا میکند، اما معمولاً با گذشت زمان در برابر نیکل مقاوم میشوند. مقدار اندک نیکل باید در غذای جانوران وجود داشته باشد. اما زمانیکه مقدار نیکل از حد مجاز خود فراتر رود، میتواند برای جانوران مضر و خطرناک باشد. جانورانی که در نزدیکی پالایشگاه زندگی میکنند، بر اثر دریافت مقدار زیاد نیکل به انواع مختلف سرطان مبتلا میشوند. از آنجاییکه نیکل در بافتهای گیاهی و جانوری نمیتواند تجمع پیدا کند، اثری در زنجیره غذایی ندارد.

تجهیزات آزمایشگاهی مورد استفاده در تجزیه

اسپکترومتر جرمی ، میکروسکوپ ، کرماتوگرافی مایع و گازی ، اشعه x ، جذب اتمی ، مادون قرمز ، کروماتوگرافی مایع با عملکرد بالا و اسپکترومتر نشری

خواص فیزیکی و شیمیایی عنصر نیکل :

عدد اتمی: 28

جرم اتمی:58.6934

نقطه ذوب: C°1435

نقطه جوش : C°2732

شعاع اتمی : Å 1.62

ظرفیت:2و3

رنگ: سفید – نقره ای

حالت استاندارد: جامد

نام گروه: 10

انرژی یونیزاسیون : Kj/mol 7.635

شکل الکترونی: 2 1s22s2p63s23 p63d 84s

شعاع یونی : Å 0.69

الکترونگاتیوی:1.91

حالت اکسیداسیون:2و3

دانسیته: 8.9

گرمای فروپاشی : Kj/mol 17.47

گرمای تبخیر : Kj/mol 370.4

مقاومت الکتریکی : Ohm m: 0.0000000699

گرمای ویژه: J/g Ko 0.44

دوره تناوبی:4

درجه اشتعال : در حالت جامد اشتعال پذیر

نیکل یکی از فراوانترین عناصر است. نیکل در طبیعت معمولا در ترکیب با اکسیژن (اکسیدها) یا گوگرد (سولفیدها) وجود دارد. این فلز در همه خاکها وجود دارد و از آتشفشانها نیز نشر می شود. نیکل خالص، فلزی سخت و به رنگ سفید-نقره ای است که با دیگر فلزات برای تشکیل آلیاژها ترکیب می شود. تعدادی از فلزات که با نیکل آلیاژ می شوند عبارتند از آهن، مس، کروم و روی .این آلیازها در ساخت سکه های فلزی، جواهرات و اجناس فلزی مورد استفاده قرار می گیرند.ترکبات نیکل همچنین در آبکاری نیکل، سرامیکهای رنگی، بعضی از باطریها و همچنین به عنوان کاتالیزور برای افزایش سرعت واکنشها بکار می روند. نیکل و ترکیباتش بو مزه خاصی ندارند.نیکل برای حفظ سلامت حیوانات ضروری است. با اینکه هیچ اثری در نتیجه کمبود نیکل در انسان دیده نشده است ولی احتمالا مقدار کمی از آن برای سلامتی انسان ضروری است. در محیط، نیکل بیشتر در خاک و رسوبات وجود دارد زیرا نیکل با ذراتی که حاوی آهن یا منگنز هستند و در خاکها و رسوبات موجود هستند، اتصال برقرار می کند.آژانس حفاظت از محیط زیست (EPA)، حداکثر مقدار مجاز نیکل در آب آشامیدنی کودکان را ۰۴/۰ میلی گرم در لیتر تعیین کرده است. میزان مجاز نیکل در هوای محل کارهای مرتبط، یک میلی گرم در مترمکعب برآورد شده است. در حال حاضر مقدا نیکل موجود در محیطهای کار، بسیار کمتر از گذشته است و به همین دلیل علائم آلودگی با نیکل در کارگران کمتر دیده می شود.منابع اصلی آلودگی با نیکل استعمال تنباکو، اگزوز خودرها، کودهای شیمیایی، سوپر فسفاتها، فرآورده های غذایی، روغنهای هیدروژنه، فاضلابهای صنعتی، صنایع فولاد زنگ نزن، آزمایش تجهیزات هسته ای، بکینگ پودر و ... می باشند. تنفس هوا یا دود تنباکوی محتوی نیکل و یا خوردن مواد غذایی و آب حاوی نیکل و تماس با سکه ها و فلزات حاوی نیکل، منابع اصلی آلودگی انسان با نیکل هستند.● تاثیرات نیکل بر انسان:

متداولترین اثر نیکل بر انسان یک واکنش آلرژیک است. انسان می تواند در صورت آلودگی با منابع ذکر شده در بالا دچار حساسیت شود. اشخاصی که به نیکل حساس هستند، در صورت تماس زیاد با آن دچار یک واکنش می شوند و معمولترین واکنش، تحریک آن قسمت از پوست است که با نیکل تماس پیدا کرده است. در برخی موارد ممکن است فرد حساس، در صورت آلودگی با نیکل دچار تنگی نفس می شوند. در کارگرانی که مقادیر بالایی از نیکل را تنفس کرده بودند مشکلات ریوی، شامل برونشیت مزمن و کاهش توان ریه ها مشاهده گردید.مسمومیت حاد با استنشاق نیکل کربونیل اتفاق می افتد. این اثرات حاد در طی دو مرحله ظاهر می شوند، مرحله اول اثرات فوری و مرحله دوم با اثرات با تاخیر. سردرد، سرگیجه، تنفس بریده بریده، تهوع و استفراغ علائم اولیهء آلودگی شدید است. اثرات تاخیری (۱۰ تا ۳۶ ساعت بعد) ظاهر می شوند و شاملِ درد سینه، سرفه، تنفس بریده بریده، بی رنگی و مایل به آبی شدن پوست و در موارد بسیار حاد, هذیان گویی، تشنج و مرگ می باشد. بهبودی این مسمومیت، طولانی خواهد بود. کارگرانی که بطور تصادفی آب آشامیدنی را که حاوی ۱۰۰٫۰۰۰ برابر حد مجاز نیکل را مصرف کردند، دچار شکم درد، مشکلات کلیوی و خونی شدند.آلودگی طولانی مدت و مداوم با نیکل کربونیل با افزایش شیوع سرطان ریه و سینوس ها همراه است . محصولات حاصل از تجزیهء نیکل (نیکل اکسید و کربن مونوکسید)، نسبت به خود نیکل کربونیل سمیت کمتری دارند. در موشهایی که برای مدتی ترکیبات نیکل را استنشاق کرده بودند، ترکیباتی از نیکل که به سختی در آب حل می شوند، موجب سرطان شدند و ترکیباتی که در آب حل می شدند، موردی را ایجاد نکردند.بخش سلامت و سرویسهای انسانی (DHHS)، نیکل و ترکیبات خاصی از آن را بعنوان عوامل سرطانزای احتمالی معرفی کرده اند. در کارگران پالایشگاهها و کارخانجات آبکاری که غلظتهای بالایی از ترکیبات نیکل را استنشاق کرده بودند، سرطان ریه و سینوسهای بینی مشاهده شده بود. IARC ، نیکل و ترکیباتش را در گروه ۲B (عوامل سرطانزای احتمالی) طبقه بندی کرده اند.

تولید بنزین و فرآورده های میان تقطیر از مایعات گازی

لطفا به این لینک مراجعه فرمایید

طبقه بندی مواد شیمیایی

ماده ، به هر چیزی که حجمی را اشغال کند و جرمی داشته باشد، اطلاق میشود. مواد شیمیایی به موادی اطلاق میگردد که معمولا از طریق سنتز شیمیایی تهیه میشوند و یا اینکه منشأ طبیعی داشته و مواد اولیه تهیه سایر مواد شیمیایی به حساب میآیند.

طبقه بندی مواد شیمیایی

مواد شیمیایی بطور عمده به دو گروه بزرگ مواد معدنی و مواد آلی تقسیم بندی میشوند. هر یک از این دو گروه ، در دو مبحث شیمی آلی و شیمی معدنی بررسی میشوند. در این مطالعه ، خواص فیزیکی و شیمیایی مواد آلی و معدنی ، منابع ، طریقه سنتز و واکنشها و ... مورد بررسی قرار میگیرند.

مواد شیمیایی آلی

در قدیم ، ماده آلی به مادهای اطلاق میگردید که بوسیله بدن موجودات زنده ساخته میشد. تا اینکه در سال 1828 ، "وهلر" (Wohler) دانشمند آلمانی ، برای اولین بار جسمی به نام اوره به فرمول CO(NH2)2 را در آزمایشگاه از یک ترکیب معدنی به نام ایزوسیانات تهیه نمود و از آن پس معلوم شد که میتوان مواد آلی را نیز در آزمایشگاه ساخت.

امروزه بیش از یک میلیون نوع ماده آلی شناخته شده است که بسیاری از آنها را در آزمایشگاهها تهیه میکنند. مواد آلی ، به مواد غیر معدنی گفته میشود و با مواد معدنی تفاوتهای کلی در چند مورد دارند.

مواد شیمیایی معدنی

اگر شیمی آلی به عنوان شیمی ترکیبات کربن ، عمدتا آنهایی که شامل هیدروژن یا هالوژنها به علاوه عناصر دیگر هستند، تعریف شود، شیمی معدنی را میتوان بطور کلی به عنوان شیمی عناصر دیگر در نظر گرفت که شامل همه عناصر باقیمانده در جدول تناوبی و همینطور کربن ، که نقش عمدهای در بیشتر ترکیبات معدنی دارد، میگردد.

شیمی آلی - فلزی ، زمینه وسیعی که با سرعت زیاد رشد میکند، به علت اینکه ترکیبات شامل پیوندهای مستقیم فلز - کربن را بررسی میکند دو شاخه را بهم مرتبط میسازد. همانطوری که میتوان حدس زد، قلمرو شیمی معدنی با فراهم کردن زمینههای تحقیقی اساسا نامحدود ، بسیار گسترده است.

مقایسه مواد آلی و مواد معدنی

مواد شیمیایی آلی و معدنی با همدیگر تفاوتهای کلی دارند که عبارتند از:

- در تمام مواد آلی حتما کربن وجود دارد، در صورتی که مواد معدنی بدون کربن بسیارند. ضمنا در ترکیبات آلی ، اتمهای کربن میتوانند با یکدیگر ترکیب شوند و زنجیرهای طویل تشکیل دهند، در حالیکه این خاصیت در عناصر دیگر خیلی کمتر دیده میشود.

- مقاومت مواد آلی در برابر حرارت از مواد معدنی کمتر است.

- اغلب واکنشهای میان مواد آلی کند و دو جانبه یا تعادلی هستند، در صورتیکه اغلب واکنشهای معدنی تند میباشند.

- در ترکیبات آلی ، ممکن است 2 یا چند جسم مختلف با فرمولهای ساختمانی مختلف ، دارای یک فرمول مولکولی باشند که در این صورت به آنها ایزومر یا همفرمول گفته میشود. مثلا الکل معمولی C2H5OH با جسمی به نام اتر اکسید متیل CH3OCH3 همفرمول یا ایزومر است. زیرا هر دو دارای فرمول بسته یا مولکولی C2H6O هستند، در صورتی که پدیده ایزومری در ترکیبات معدنی وجود ندارد.

تقسیم بندی مواد شیمیایی آلی

عناصر تشکیل دهنده ترکیبات شیمیایی آلی به ترتیب فراوانی مطابق زیر است:

فلزات , هالوژنها , C , H , O , N , S , P , As . فراوانترین چهار عنصر N , O , H , C عناصر اصلی سازنده مواد آلی به حساب میآیند. زیرا اغلب اجسام آلی از این چهار عنصر تشکیل یافتهاند و با توجه به همین مطلب ، مواد آلی را به چهار دسته کلی تقسیم میکنیم:

هیدروکربنهای ساده

ترکیباتی هستند که فقط از H , C درست شدهاند و به همین دلیل ، هیدروکربن شدهاند. آنها با فرمول کلی CxHy نمایش میدهند. بسته به اینکه y , x چه اعدادی باشند، هیدروکربنهای گوناگون یافت میشوند.

هیدروکربنهای اکسیژندار

ترکیباتی هستند که از O , H , C درست شده اند و با فرمول کلی CxHyOz نشان داده میشوند.

هیدروکربنهای نیتروژندار

ترکیباتی هستند که از N , H , C درست شدهاند و با فرمول کلی CxHyNt نشان داده میشوند.

هیدروکربنهای اکسیژن و نیتروژن دار

ترکیباتی هستند که علاوه بر H ، C ، اکسیژن و نیتروژن و با فرمول کلی CxHyOzNt نمایش داده میشوند.

بنزین

یکی از مشتقات نفت میباشد که در پالایشگاه نفت تولید میگردد و برای سوخت خودروهای سبک مورد استفاده قرار میگیرد.

بنزین که در انگلیسی با نام های گازولین " و پترول شناخته می شود مایعی مشتق شده از نفت می باشد که عمدتا شامل هیدروکربن ها است. همچنین حاوی بنزن می باشد ؛ و به عنوان سوخت در موتور سوخت داخلی مورد استفاده قرار می گیرد.

اکثر کشورهای مشترک المنافع به استثنای کانادا از عبارت "پترول " (مخفف جوهر نمک ) استفاده می کنند. عبارت گازولین عمدتا در آمریکای شمالی به کار می رود که معمولا در کاربردهای محاوره ای گاز گفته می شودکه باید بتوان در زمینه کاربرد آن را از سوختهای گازی مورد استفاده در موتورهای سوخت داخلی از قبیل گاز نفت مایع کاملا متمایز کرده عبارت mogas مخفف “Motor gasoline” بوده و از سوخت اتومبیل و بنزین هواپیما یا avgas متمایز است. کلمه بنزین همچنین در انگلیسی برتانیایی استفاده می شود که به یک مشتق متفاوت نفت که در چراغ به کار می رود اشاره دارد. به هر حال این مورد استفاده امروزه رایج نیست. در لجهه اکثر اسپانیولی های آمریکایی الاصل کلمه gasoline وجود دارد که از آمریکای شمالی گرفته اند.

تجزیه شیمیایی :

بنزین در پالایشگاه های نفت تولید می شود. ماده ای که توسط تقطیر از نفت خام جدا می شود بنزین طبیعی نام دارد که ویژگی های مورد نیاز را برای موتورهای پیشرفته ( به طور خاص نرخ اکتان پایین را ببینید.) نداشته اما بخشی از مخلوط را تشکیل خواهد داد. توده بنزین شامل هیدروکربن های دارای 5 تا 7 عدد اتم کربن در هر مولکول می باشد.

بسیاری از این هیدروکربن ها مواد خطرناکی بوده و قوانین مرتبط با آنها توسط “OSHA” وضع می شوند. MSDS برای بنزین بدون سرب حداقل پانزده ماده شیمیای خطرناک را نشان می دهد که در مقادیر حجمی مختلف بنزین از 5 تا 35 درصد وجود دارد. این مواد شامل بنزین بالاتر از 5درصد حجمی ، تولوئن بالاتر از 35درصد حجمی ، نفتالن بالاتر از 1درصد حجمی 1 و 2و 4- تری متیل بنزن بالاتر از 7درصد حجمی ، MTBE بالاتر از 18 درصد حجمی و حدود 10 ماده دیگر می باشد. (رجوع کنید به[5])

فرآورده پالایشگاه های مختلف با هم آمیخته و بنزین را با خواص مختلف می سازد بعضی ازفرایندهای مهم عبارتند از :

- رفرمات که در اصلاح کننده کاتالیزوری با عدد اکتان بالا شامل مقدار زیادی ماده آروماتیک و مقدار بسیار کم آلکن ها است.

- بنزینی که توسط کاتالیزور شکسته شده که همچنین گازولین ویا مولکول نفتا نامیده می شود از فرایند تجزیه کاتالیزوری با عدد اکتان مناسب محتوای آلکن اولفین های بالا و سطح بالای ماده آروماتیک تهیه می شود. * هیدرورکراکت سنگین متوسط و سبک از هیدروکراکر با عدد اکتان متوسط تا پایین و سطح ماده آروماتیک مناسب تهیه می شود.

- بنزین طبیعی (که دارای نام های زیادی است ) مستقیما از نفت خام با عدد اکتان پایین ماده آروماتیک پایین ( به نفت خام بستگی دارد ) مقداری از نفتن ها سیکلو آلکان ها و اولفین ها ی صفر آلکن ها

- آلکیلات تولید شده در واحد آلکیلاسیون دارای عدد اکتان بالا بوده و آلکان پارافین خالص است عموما دارای زنجیره های شاخه دار است. * ایزومرات (با نام های مختلف) که جهت افزایش عدد اکتان خود از بنزین طبیعی ساخته می شود و مقدار کمی مواد آروماتیک دارد.

( عبارات به کار رفته در اینجا همیشه عبارات شیمیایی صحیح نیستند. اینها نوعا" از قدیم مرسوم بوده اما عبارات معمول مورد استفاده در صنعت نفت هستند.اصطلاحات دقیق این محصولات بسته به نوع شرکت نفت و کشور مورد نظر متفاوت است.)

به طور کلی بنزین معمولی عمدتا مخلوطی از پارافین ها آلکان ها ، نفتن ها سیکلو آلکان ها آروماتیک ها و اولفین ها آلکن ها .نسبت های دقیق به عوامل زیر بستگی دارد :

- پالایشگاه نفت که سازنده بنزین است از این نظر که پالایشگاه ها یکسری واحدهای پردازش مشابه دارند.

- نفت خام مورد استفاده پالایشگاه در یک روز خاص.

- درجه بنزین و به طور خاص عدد اکتان آن.

امروزه بسیاری از کشورها در موردترکیبات آروماتیک بنزین به طور عام بنزن به طور خاص و ترکیب اولفین آلکن محدودیت هایی را اعمال می کنند. تقاضای اجزای تشکیل دهنده پارافین آلکان خالص با عدد اکتان بالا از قبیل آلکیلات در حال افزایش است و پالایشگاه ها مجبور به افزودن واحدهای پردازش جهت کاهش محتوای بنزن هستند.

بنزین همچنین شامل مواد آلی دیگری نیز می باشد ؛ از قبیل اترهای آلی (که با هدف به آن افزوده شده ) به اضافه مقدار کمی ناخالصی ، اختصاصا ترکیبات گوگرد از قبیل دی سولفیدها و تیوفن ها بعضی از ناخالصی ها برای مثال تیول ها و سولفید هیدروژن به علت ایجاد خوردگی در موتورها باید حذف شوند.

فراریت:

بنزین از نفت دیزل جت – A یا کروسن نه تنها به خاطر اجزای تشکیل دهنده اصلی بلکه به دلیل افزاینده ها که به آن افزوده می شود بیشتر است. فراریت مطلوب بستگی به دمای محیط دارد : در هوای گرم تر اجزایی از بنزین مورد استفاده قرار می گیرند که وزن مولکولی بالاتر وبنابراین فراریت کمتر دارند. در هوای سرد برای اینکه ماشین شروع به کار کند از اجزای با فراریت بسیار کم استفاده می شود. در هوای گرم فراریت اضافی باعث اشباع شدن بخار می شود که در این حالت احتراق رخ نمی دهد. در استرالیا محدوده فراریت هر ماه تغییر می کند وبرای هر مرکز توزیع اصلی تفاوت دارد. اما اکثر کشورها به سادگی محدوده تابستانی زمستانی و حتی چیزی بین این دو را دارند در ایالات متحده برای کاهش نشر هیدروکربن هایب سوخته نشده مراکز شهری بزرگی تاسیس می شود. در شهرهای بزرگ از بین دیگر خواص بنزین بنزین با فرمولاسیون جدید که کمتر تبخیر می شود مورد نیاز است.

استانداردهای فراریت در موارد اضطراری که کمبود بنزین وجود دارد کمتر رعایت می شوند ( و درنتیجه عناصر آلاینده بنزین در جو زمین افزایش می یابد). برای مثال در تاریخ 31آگوست 2005 ایالات متحده در پاسخ به هاریکن کاترینا مجوز فروش بنزین بافرمولاسیون قبلی را در بعضی از نواحی شهری صادر کرد که باعث شد که استفاده از بنزین زمستانی زودتر از حدمعمول انجام شود. طبق دستور ریاست EPA استفان جانسون این نادیده انگاری استانداردهای سوخت از تاریخ 15 سپتامبر 2005 اجرا شد. [6] اگر چه استاندارهای کاهش یافته فراریت باعث تخریب لایه اوزون و آلودگی هوا می شوند بنزین دارای فراریت بالاتر (که در مقایسه با بنزین با فراریت پایین افزاینده های کمتری دارد) ذخیره بنزین کشور را به طور محسوس افزایش می دهد چرا که پالایشگاه های نفت می توانند با سهولت بیشتر محصول خود را تولید کنند.

عدد اکتان:

مهمترین خاصیت بنزین عدد کتان آن است که نشان دهنده میزان مقاومت بنزین در برابر افنجار زودهنگام در کاربراتور موتور است که باعث ضربه زدن به موتور می شود. این عدد نسبت به مخلوط 2 و 2 و 4- تری متیل پنتان لیزومر اکتان و n - هپتان اندازه گیری می شود. معیارهای قراردادی مختلفی برای بیان عدد اکتان وجود دارد بنابراین بسته به سیستم مورد استفاده سوخت های مشابه ممکن است اعداد اکتان متفاوت داشته باشند.

سلامت:

بسیاری از هیدروکربن های غیر آلیفاتیک که به طور طبیعی در بنزین موجودند (مخصوصا هیدروکربن های آروماتیک مانند بنزن ) مشابه بسیاری از افزاینده های ضد ضربه سرطان زا هستند. به این دلیل هرگونه نشت بنزین در مقیاس بزرگ که باعث تهدید سلامت عموم و محیط شود. خطرات اصلی این نشت ها ناشی از وسایل نقلیه نیست بلکه از تصادف کامیون های حامل بنزین می باشد که طی این رخداد بنزین از تانکرهای ذخیره نشت می شود. به دلیل وجود این خطر امروزه بر روی محل نصب اکثر تانکر های ذخیره ( زیرزمینی ) محاسبات گسترده ای انجام می گیرد تا هرگونه نشت مشخص شده و از آن جلوگیری شود. با توجه به اینکه بنزین نسبتا فرار ( بدین معنی که زود تبخیر می شود ) است باید آنها را در تانکرهایی ذخیره کرد و در صورت حمل و نقل با وسایل نقلیه آنها را کاملا مهرو موم نمود. فراریت بالای بنزین همچنین به این معناست که برخلاف سوخت دیزل که در شرایط هوایی سرد به آسانی آتش می گیرد یک سیستم تهویه مناسب برای اطمینان از اینکه سطح فشار در داخل و بیرون یکسان است مورد نیاز می باشد. بنزین به طور خطرناک با مواد شیمیایی معمول و خاصی وارد واکنش می شود. برای مثال بنزین بلور Drano و هیدروکسید سدیم طی یک احتراق خود به خود یا هم واکنش می دهند.

بنزین همچنین یکی از منابع گازهای آلاینده است. حتی بنزینی که دارای سرب یا گوگرد یا دیگر ترکیبات شیمیایی نباشد اگزوز موتور ای که در حال حرکت است تولید دی اکسید کربن , اکسیدهای نیتروژن و مونوکسید کربن می کند. علاوه بر این بنزین نسوخته طی تبخیر از تانک در جو با نور خورشید واکنش داده و تولید مه دود فتوشیمیایی می کند. افزودن اتانول فراریت بنزین را افزایش می دهد.

در صورت استفاده ناصحیح از بنزین به عنوان ماده ای که قابل استنشاق است بنزین سلامت رابه خطر می اندازد. برای بسیاری از مردم استنشاق بنزین معمول ترین راه رسیدن به حالت مستی است و در بسیاری از جوامع فقیرتر از قبیل بومی های استرالیا به صورت همه گیر اپیدمی در آمده است. اپال توسط پالایشگاه کوینانا BP در استرالیا توسعه یافته و تنها شامل 5درصد ترکیبات آروماتیک ( برخلاف حد معمولش که 25درصد است) می باشد که در نتیجه استنشاق آن اثرات زیان بارکمتری متوجه فرد است.

- بیودیزل، برای موتورهای دیزلی

- بیواتانول، برای متورهای بنزینی

- موتورهای هیبرید، که باعث صرفه جویی در مصرف سوخت می شوند.

- منبع : ویکی پدیا

تعیین دمای ذوب

تعیین دمای ذوب:

دمای ذوب را عمدتا به دو طریق زیر تعیین میکنند:

1-لوله تیل

2-دستگاههای اندازه گیری دقیق میکروسکوپی

1- لوله تیل:

وسیله ساده ای است که به سهولت قابل دسترسی است.

لوله تیل به نحوی طراحی شده است که وقتی در آن روغن می ریزیم و لوله را گرم می کنیم، در آن تبادل گرمایی صورت می گیرد.

به نحوی که توزیع دما در سراسر روغن داخل لوله یکنواخت می شود. چنانچه لوله تیل در دسترس نباشد از یک بشر کوچک 50 یا 100 میلی لیتری می توان به عنوان حمام استفاده کرد.

آماده کردن نمونه:

مقدار کمی از ترکیب جامد را در هاون بسایید و به صورت پودر نرمی در آورید. یک لوله مویین به طول حدود 10 سانتیمتر بردارید و یک انتهای آن را با استفاده از شعله مسدود کنید. انتهای باز لوله را در توده نرم شده فرو کنید تا مقداری از آن داخل لوله شود. سپس ته لوله را چند بار آهسته روی میز بزنید تا تمام پودر در انتهای آن قرار گیرد. همچنین می توانید یک لوله شیشه ای را که ابتدا و انتهای آن باز است به طور عمودی روی میز قرار دهید و لوله مویین را از سمت انتهای بسته در آن رها کنید. لوله مویین را به کمک یک نخ یا کش به دماسنج متصل کنید به طوری که انتهای لوله مویین و بخش جیوه ای دماسنج هم تراز شوند. اکنون دماسنج و لوله مویین را به کمک پایه و گیره در داخل حمام روغن قرار دهید. حمام را به آهستگی با شعله (چراغ بنسن) گرم کنید و دمای ابتدا و انتهای ذوب شدن را از روی درجات دماسنج با دقت بخوانید و یادداشت کنید. اگر دمای ذوب یک ترکیب شناخته شده نیست معمولا دو لوله مویین حاوی ترکیب آماده می کنند. با لوله مویین اول نقطه ذوب را سریعا اندازه می گیرند. سپس دمای حمام را تا حدود 30 درجه کاهش می دهند و با استفاده از لوله مویین دوم نقطه ذوب را به آرامی و با دقت تعیین می کنند. اگر لوله مویین در دسترس نباشد با استفاده از یک لوله شیشه ای به قطر حدود 0.5 سانتی متر و طول 25 سانتی متر لوله مویین بسازید.

نقاط ذوب مخلوط ها:

دمای ذوب هر ماده بلوری خالص، یک خاصیت فیزیکی آن ماده است و می توان از آن برای شناسایی یک ترکیب استفاده کرد. به طور کلی افزایش تدریجی و پی در پی ناخالصی به یک ماده خالص سبب می شود که به نسبت مقدار ناخالصی افزوده شده نقطه ذوب کاهش یابد.

دمای تقطیر و جوش:

فشار بخار مایعات، براثر گرم شدن آنها زیاد می شود تا حدی که فشار بخار مایع برابر فشار هوا می شود. در این حالت جوشیدن مایع قابل رویت است. این دما را نقطه جوش یا دمای جوش می نامند. با کاهش فشار، نقطه جوش نیز پایین می آید زیرا انرژی گرمایی کمتری برای برقراری تعادل بین فشار بخار مایع و فشار هوا (که کم شده است) لازم است. نقطه جوش در فشار یک اتمسفر را نقطه جوش عادی (نرمال) می گویند. فرایند تبخیر و سپس میعان مجدد یک مایع را تقطیر می گویند. این روش برای جدا کردن مخلوط چند جزء که نقاط جوش متفاوتی دارند سودمند است. همچنین یک روش اساسی برای تخلیص مایعات به شمار می آید. نقطه جوش مایع خالصی که در طول عمل تقطیر تجزیه نمی شود، دقیق و در تمام مدت جوش ثابت است. تعیین نقطه جوش (bp) با دو روش به آسانی امکان پذیر است. استفاده از این دو روش به مقدار ماده موجود بستگی دارد.

۱. چنانچه مایع به مقدار کافی یا زیاد در دسترس باشد، نقطه جوش آن را می توان به روش تقطیر ساده و به کمک دماسنج تعیین کرد.

۲. در صورتی که مقدار مایع کم باشد، از روش نقطه جوش میکرو استفاده می شود.

تعیین نقطه جوش به روش میکرو:

در این روش از لوله آزمایشی به قطر داخلی 5 میلی متر و طول تقریبی 12 سانتیمتر استفاده می شود. مقداری از مایع مورد نظر (0.2 تا 0.5 میلی لیتر) را به وسیله پی پت یا قطره چکان به درون لول آزمایش می ریزیم. سپس لوله مویینی را که یک انتهای آن مسدود شده است به طور واژگون از انتهای باز آن به درون لوله می اندازیم. بعد این لوله را به وسیله نخ یا نوار لاستیکی به دماسنج می بندیم. همانگونه که در تعیین نقطه ذوب عمل کردیم. انتهای لوله و دماسنج باید در یک سطح باشند. این مجموعه را در حمام روغن قرار می دهیم و به آرامی گرم می کنیم. پس از مدتی گرم کردن، جریان منظم و یکنواختی از حباب هوا از انتهای لوله مویین خارج می شود. در این مرحله گرما را قطع می کنیم و ملاحظه می شود که جریان حباب هوا قطع می شود و سپس مقداری از مایع وارد لوله مویین می شود. در این لحظه عدد دماسنج را می خوانیم و ثبت می کنیم. این دما، نقطه جوش مایع است. در تعیین نقطه جوش به روش میکرو مشکلاتی به شرح زیر پیش می آید:

*چون مقدار مایع اندک است، در صورت افزایش ناگهانی گرما احتمال بخار شدن آن وجود دارد، و یا اینکه ممکن است نقطه جوش به دست آمده بیشتر از مقدار واقعی باشد.

* اگر گرم کردن کافی نباشد، در نزدیکی نقطه جوش، در صورت گرما، ممکن است مایع از لوله آزمایش، وارد لوله مویین شود، زیرا در این لحظه فشار بخار مایع پایینتر از فشار هواست. نقطه جوش به دست آمده در این روش به علت تجربه ناکافی آزمایش کننده و خطای چشم، تقریبی، و غالبا کمتر از مقدار واقعی است.

با تشکر از دوست عزیزم جناب آقای فراهانی

کاتالیزور

کاتالیزور ماده ای است که سرعت یک واکنش شیمیایی را افزایش می دهد بدون آنکه خود در جریان واکنش مصرف شود.

ریشه لغوی

کاتالیزور از دو صفت کاتا و لیزور تشکیل شده است. در زبان یونانی "کاتا" به معنای پائین ، افتادن ، یا پائین افتادن است و "لیزور" به معنی قطعه قطعه کردن میباشد. در برخی زبانها کاتالیزور را به معنی گردهم آوردن اجسام دور از هم معرفی کرده اند.

تاریخچه

اولین گزارش استفاده از کاتالیزور ، مربوط به کریشف میباشد که با استفاده از یک اسید به عنوان کاتالیزور توانست نشاسته را به قند ، هیدرولیزکند. بعدها دیوی توانست واکنش اکسیداسیون هیدروژن را با اکسیژن در حضور کاتالیزورپلاتین انجام دهد که این واکنش یک واکنش گرما گیر است و در نتیجه هنگام انجام واکنش جرقه تولید میشد.

اولین کار در توضیح اینکه چرا یک واکنش کاتالیزوری انجام میگیرد و کاتالیزور چه نقشی دارد، توسط "فارادی" انجام شد. بیشترین بهرهبرداری از کاتالیزور در جنگ جهانی بود.

انقلاب تکنولوژی اصلی در زمینه کاتالیزور مربوط به نیمه دوم قرن 20 یعنی بین سالهای1980 ـ 1950 میباشد.دهه 1960 ـ 1950 دهه ای است که با تولید کاتالیزورهای زیگر _ ناتا ترکیبات بسیار مهم و استراتژیک ساخته شد.

انواع کاتالیزور

کاتالیزور به دو نوع کاتالیزور مرغوب و نامرغوب تقسیم میشود:

- کاتالیزور مرغوب: کاتالیزور مرغوب به کاتالیزوری گفته میشود که فقط اجازه تشکیل یک نوع محصول را بدهد.

- کاتالیزور نامرغوب: اگر در حضور کاتالیزور محصولات متفاوتی امکان تشکیل داشته باشند کاتالیزور نامرغوب تلقی میشود.

چگونگی عمل کاتالیزور

تجربه نشان داده است که واکنش با کاتالیزور در دمای کمتری صورت میگیرد و همچنین کاتالیزور ، انرژی اکتیواسیون را پائین میآورد یا کاهش میدهد یا باعث میشود مولکولهای درشت به مولکولهای کوچکتر ، قطعهقطعه یا شکسته شوند.

کاتالیزور واکنش را میتوان بدون تغییر در پایان واکنش بدست آورد. مثلا سرعت تجزیه KClO3 را با مقدار کمی MNO2 میتوان فوقالعاده زیاد کرد. در معادلهای که برای این تغییر نوشته میشود ، کاتالیزور را بالای پیکان میگذارند ، زیرا کاربرد آن در استوکیومتری کل واکنش اثری ندارد:

مکانیسم واکنش کاتالیزوردار

کاتالیزور نمیتواند موجب وقوع واکنشهایی شود که از نظر ترمودینامیک امکان وقوع ندارند. بعلاوه صرفا حضور کاتالیزور نیست که (احتمالا بعنوان یک بخش فعالکننده) موجب اثر بر سرعت واکنش میشود. در یک واکنش کاتالیزوردار ، کاتالیزور در یک مرحله عملا مصرف میشود و در مرحله بعدی بار دیگر تولید میگردد و این عمل بارها تکرار میگردد، بدون آنکه کاتالیزور دچار تغییر دائمی شود.

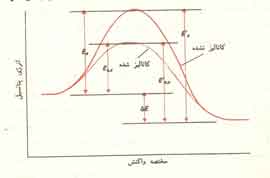

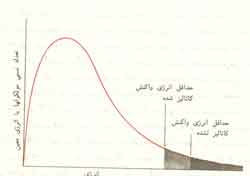

بنابراین کار کاتالیزور آن است که راه تازه ای برای پیشرفت واکنش میگشاید. بدین ترتیب مکانیسم کاتالیزوردار با یک واکنش بیکاتالیزور تفاوت دارد. انرژی فعال سازی راهی که واکنش به کمک کاتالیزور طی میکند، کمتر از انرژی فعالسازی راهی است که همان واکنش بدون کاتالیزور میپیماید (شکل 1)

این واقعیتی است که علت سریعتر شدن واکنش را توجیه میکند. وقتی کاتالیزور بکار برده میشود، مولکولهای نسبتا بیشتری انرژی لازم برای یک برخورد موفق پیدا میکنند (شکل 2). بدین ترتیب عده کل برخوردهای موثر در واحد زمان، که موجب انجام واکنش میشوند، افزایش مییابد.

در شکل 1 به دو نکته دیگر نیز پی میبریم. نخست آنکه تغییرات انرژی برای واکنش کاتالیزوردار و واکنش بیکاتالیزور یکسان است. دیگر آنکه انرژی فعال سازی واکنش معکوس نیز به هنگام استفاده از کاتالیزور کاهش مییابد و مقدار کاهش آن درست برابر کم شدن انرژی فعال سازی واکنش کاتالیزوردار اصلی است. این بدان معنی است که کاتالیزور بر یک واکنشی و واکنش معکوس آن اثر یکسان دارد. اگر یک کاتالیزور سرعت یک واکنش را دو برابر کند، همان کاتالیزور سرعت واکنش معکوس آن را نیز دو برابر خواهد کرد.

کاتالیزورهای طبیعی (آنزیم)

بسیاری از فرایندهای صنعتی به اعمالی بستگی دارند که با کاتالیزور صورت میگیرند. ولی کاتالیزورهایی که برای انسان مورد اهمیت بیشتری دارند، کاتالیزورهای طبیعی یعنی آنزیمها هستند. این مواد فوق العاده پیچیده ، فرایندهای حیاتی مانند گوارش و سنتز سلولی را کاتالیز میکنند.

عده زیادی از واکنشهای شیمیایی پیچیده که در بدن صورت میگیرد و برای حیات ما ضرورت دارد، به علت اثر آنزیمها در دمای پائین بدن امکان وقوع پیدا میکنند. هزاران آنزیم وجود دارند که هر یک وظیفه خاصی را انجام میدهند. تحقیق درباره ساختمان و عمل آنزیمها ، نویدهای فراوانی درباره پیشرفت شناخت عامل بیماری و مکانیسم رشد میدهد.

کاتالیزور همگن و ناهمگن

در کاتالیزور همگنماده ای که بعنوان کاتالیزور کار میکند، با مواد واکنشدهنده در یک فازند، ولی در یک کاتالیزور ناهمگن یا کاتالیزور سطحی ، مواد واکنشدهنده و کاتالیزور در دو فاز مجزا کنار هم هستند و واکنش در سطح کاتالیزور صورت میگیرد.

کاتالیزور همگن

نمونه ای از کاتالیزور همگن در فاز گازی ، اثر کلر در تجزیه دینیترون اکسید است. گاز دینیترون اکسید ، در دمای اتاق ، گاز نسبتا بیاثری است، اما در دماهای نزدیک به صد درجه طبق معادله زیر تجزیه می شود.

مطالعات سینتیک نشان میدهد که واکنش مذکور بر اثر برخورد بین دو ملکول کلر کاتالیز میشود.

کاتالیزور همگن در محلول نیز ممکن است صورت گیرد. بسیاری از واکنشها بوسیله اسیدها و بازها کاتالیز میشوند. تجزیه هیدروژن پراکسید در حضور پون یدید کاتالیز میشود.

کاتالیزور ناهمگن

کاتالیزور ناهمگن عمدتا از طریق جذب سطحی شیمیایی مواد واکنش دهنده بر سطح کاتالیزور صورت میگیرد. جذب سطحی فرآیندی است که در جریان آن مولکولها به سطح جسمی جامد میچسبند. مثلا در ماسکهای گازی ، زغال به عنوان یک ماده جاذب برای گازهای زیان آور بکار میرود.

در جذب سطحی فیزیکی معمولی ، مولکولها ، بوسیله نیروهای و اندروالسی به سطح ماده جاذب ، گیر میکنند. بنابراین مولکولهایی از گاز که جذب سطحی شدهاند، تا همان حد تحت تاثیر قرار گرفتهاند که گویی مایع شده باشند.

در جذب سطحی شیمیایی ، مولکولهای جذب شده ، با پیوندهایی که قابل مقایسه با پیوندهای شیمیایی است، به سطح ماده کاتالیزور نگه داشته میشوند. در فرایند تشکیل پیوند با ماده جاذب ، مولکولهایی که بطور شیمیایی جذب شدهاند، دچار تغییر آرایش الکترونی درونی میشوند. پیوندهای درون بعضی از مولکولهای کشیده و ضعیف و حتی پیوند بعضی از آنها شکسته میشوند.

مثلا هیدروژن بصورت اتمی بر سطح پلاتین جذب میشود. بنابراین تعدادی از ملکولها که بطور شیمیایی جذب سطحی شدهاند، به صورت کمپلکس فعال شده یک واکنشی که در سطح کاتالیزور شده، عمل میکند.

مکانیسم جذب سطحی شیمیایی:

تاکنون مکانیسم دقیق جذب سطحی شیمیایی و کاتالیز سطح کاملا فهمیده نشده است، فقط فرضهایی قابل قبول برای مکانیسم چند واکنش خاصی مطرح شده است:

- نظری دال بر اینکه نقصها یا بینظمیهای شبکه در سطح کاتالیزور ، جای فعالی برای عمل کاتالیزور است، اولین فرضیه برای توضیح عمل تقویت کنندههای کاتالیزورهای مناسب است. تقویت کننده ها موادی هستند که فعالیت کاتالیزور ها را زیاد میکنند. مثلا در سنتز آمونیاک

اگر کاتالیزورآهن با مقدار کمی پتاسیم یا وانادیم آمیخته شده باشد، بیشتر موثر واقع میشود.

چگونه گاز طبیعی قابل مصرف می شود

| چگونه گاز طبیعی قابل مصرف می شود |

پردازش گازطبیعی |

تبلور

انتخاب حلال مناسب نکته اساسی و مهم در عمل تبلور محسوب می شود. حلال مناسب حلالی است که در دمای معمولی جسم را به مقدار جزئی در خود حل کند، ولی در گرما و به ویژه در دمای جوش، این انحلال به آسانی صورت گیرد.

عامل دیگر در انتخاب حلال مناسب، توجه به قطبیت آن است که با توجه به ساختمان ماده مورد نظر انتخاب می شود.

زیرا ترکیبات قطبی در حلالهای قطبی و ترکیبات غیر قطبی در حلالهای غیر قطبی حل می شوند.

به هنگام انتخاب حلال مناسب برای تبلور، به نکات زیر توجه کنید:

حلال در دمای معمولی (دمای آزمایشگاه) نباید ترکیب را حل کند، اما در نقطه جوش خود باید حداکثر ترکیب یا تمام آن را در خود حل کند.

نقطه جوش حلال نباید از نقطه ذوب ترکیب مورد نظر بیشتر باشد. زیرا در این صورت، پیش از اینکه دمای حلال به نقطه جوش آن برسد، جسم در حلال ذوب می شود. (در پدیده تبلور، جسم باید در حلال حل شود).

حلال و جسم حل شده نباید با هم واکنش بدهند.

تا حد امکان نقطه جوش حلال پایین باشد تا به آسانی تبخیر شود.

مراحل متوالی زیر، پس از انحلال جسم جامد در حلال باید اجرا شود:

چنانچه محلول به شدت رنگی و یا ناخالص باشد، گرم کردن را قطع کنید پس از اینکه محلول، اندکی خنک شد، کمی پودر زغال به آن اضافه کنید. زغال به دلیل دارا بودن سطح فعال زیاد می تواند ناخالصیها و رنگ را به خود جذب کند. سپس مجددا محلول را گرم کنید.

به منظور جداسازی ناخالصیهای نامحلول، محلول را گرم و صاف کنید.

برای اینکه بلورها پدیدار شوند محلول صاف شده را به تدریج سرد کنید.

بلورها را به وسیله صاف کردن جدا کنید.

بلورها را با مقدرا کمی حلال سرد بشویید.

بلورها را خشک کنید.

در تبلور، برای ظاهر شدن از چند روش استفاده می شود:

یک میله شیشه ای (همزن) را از سطح مایع و کنار آن به جدار ظرف بسایید(خراش دهید). حرکت میله باید به صورت عمودی و سریع باشد. به نظر می رسد که با عمل سایش، به مولکولهای جسم انرژی داده می شود و این انرژی باعث نزدیک شدن مولکولها به یکدیگر می شود و به این ترتیب، تشکیل هسته اولیه آسان می شود.

ظرف حاوی محلول را به وسیله قراردادن آن در حمام آب و یخ یا در یخچال سرد کنید.

یک تکه از بلور ترکیب را به عنوان هسته اولیه در ارلن مایر بیندازید این عمل را بذرافشانی و تکه بلور را بذر می نامند.

شناخت روش های آموزش محیط زیست به کودکان

پژوهشگران معتقدند بهترین شیوه نهادینه کردن عادت های مثبت، آموزش، آن هم آموزش این عادت ها از دوران کودکی است. حفاظت از محیط زیست هم عادتی است که باید از کودکی آموخته شود تا به یک باور ذهنی تبدیل شود. این باور کودک را موظف می کند تا از یگانه زیستگاهی که در آن زندگی می کند به بهترین وجه ممکن پاسداری کند.

پژوهشگران معتقدند بهترین شیوه نهادینه کردن عادت های مثبت، آموزش، آن هم آموزش این عادت ها از دوران کودکی است. حفاظت از محیط زیست هم عادتی است که باید از کودکی آموخته شود تا به یک باور ذهنی تبدیل شود. این باور کودک را موظف می کند تا از یگانه زیستگاهی که در آن زندگی می کند به بهترین وجه ممکن پاسداری کند.آنچه در پی می خوانیم نکاتی ساده و عملی برای آشنا کردن کودک با محیط زیست و حفاظت از آن است.

استفاده بهینه از کاغذ ؛ نقاشی کردن یکی از نخستین مهارت ها و علایق کودکان است. اغلب کودکان به محض آنکه بتوانند قلم به دست بگیرند، نقاشی می کشند. بنابراین نخستین آموزش ها باید از همین نقطه آغاز بشود. به کودک توضیح بدهیم مدادی که با آن نقاشی می کند چطور ساخته شده است. سپس به او یاد بدهیم که با استفاده بهینه از مداد رنگی ها و نتراشیدن بی رویه آنها، می تواند به حفاظت از جنگل ها و درختان کمک کند.

گام بعدی برگه های نقاشی است. علاوه بر دفتر نقاشی که برای او می خریم، برگه های باطله یی که یک روی آنها سفید و قابل استفاده است را دور نریزیم و روی میز کودک، کنار مداد رنگی های او قرار بدهیم تا برای نقاشی از این برگه ها استفاده کند. شیوه درست شدن کاغذ را برای او توضیح بدهیم و سپس به او شرح بدهیم که با استفاده مناسب از کاغذها می تواند مانع از قطع درختان برای تولید کاغذ بشود.

بازیافتی ها را دریابیم؛ با جمع آوری وسایل دورریختنی منزل یا وسایل شخصی فرزندمان و استفاده مجدد از آنها مساله بازیافت و جمع آوری زباله ها را به او بیاموزیم. به طور مثال با کمک فرزندمان قوطی های نوشابه (Can) را جمع کنیم. آنها را بشوییم و با بریدن در آنها، از این قوطی ها جا قلمی برای روی میز تحریر فرزندمان درست کنیم. از این قوطی ها یا ظرف های پلاستیکی مواد شوینده می توانیم به عنوان گلدان هم استفاده کنیم.

بازی با طبیعت؛ برای آنکه کودک را با طبیعت و وجود موجودات مختلف در طبیعت یا نعمت های طبیعی مثل باران آشنا کنیم، بازی ها و آزمایش های ساده یی را همراه او انجام بدهیم. مثلاً هنگام بارش باران ظرف های خالی مواد شوینده، بطری های خالی شیر و... را جلوی پنجره یا حیاط بگذاریم تا آب باران داخل شان جمع شود. سپس از فرزندمان بخواهیم با آب باران جمع شده در این ظرف ها، گلدان های منزل را آبیاری کند. این آزمایش به صورت ساده و عملی جمع شدن آب باران در دریاها و اقیانوس ها را به کودک نشان می دهد. علاوه بر این او را با فواید نزولات آسمانی آشنا می کند.

حفاظت از انرژی را بیاموزیم؛ چند لحظه قبل از شروع برنامه مورد علاقه او تلویزیون یا رادیو را از برق بیرون بکشید. در جواب اعتراض او توضیح بدهید که اگر از انرژی برق یا هر انرژی دیگری بی رویه استفاده کنیم، هنگام نیاز ضروری به آن، این انرژی در اختیار ما نخواهد بود. تلویزیون یا رادیو را روشن کنید تا این نبودن برق و لذت دوباره داشتن برق و تماشای تلویزیون در ذهن او بماند. درباره انواع انرژی، شیوه های تولید آن و... برای او توضیح بدهید.

دانه بکاریم؛ برای آنکه فرزندمان مفهوم حفاظت از خاک و آب را به درستی دریابد، همراه او باغبانی کنیم. با کاشتن تخم سبزی ها یا دانه هایی مثل آفتابگردان در حیاط منزل یا گلدان او را با مراحل رشد گیاه، نیاز گیاه به خاک خوب، آب سالم، نور خورشید و... آشنا کنیم. برای درک بهتر او، بهتر است یک نمونه کوچک را با خاک نامناسب (مثل خاک آغشته به نفت) یا آب ناسالم (آب مخلوط شده با مواد شوینده) رشد بدهیم تا کودک به خوبی تاثیر آلودگی آب و خاک بر گیاهان را ببیند. مقایسه گیاه سالم و بیمار مفاهیم را به خوبی به او می آموزد. بازدید از گلخانه ها و پارک ها ارتباط او را با محیط زیست بیشتر می کند.

با آشغال ها بازی کنیم؛ آموزش جدا کردن زباله های خشک و تر و جمع آوری و دفع زباله ها نکته دیگری است که باید به خوبی به کودک آموخته شود. برای این کار چند کیسه زباله انتخاب کنیم و آن را در محل مناسبی بگذاریم. روی هر کیسه با برچسب، نوع زباله یی را که باید درون آن بریزیم مشخص کنیم. مثلاً مواد پلاستیکی، قوطی های فلزی، ظرف های شیشه یی و کاغذ (برای جلوگیری از آلودگی بهتر است فقط زباله های خشک را برای این کار جمع آوری کنیم). سپس از فرزندمان بخواهیم تا برای جمع آوری و تفکیک زباله ها ما را همراهی کند. به این ترتیب او را با مساله جمع آوری، تفکیک و دفع صحیح زباله آشنا کرده ایم.

کاردستی بسازیم؛ ابتدا برای فرزندمان توضیح بدهیم که پارچه، چوب، کاغذ و... چطور تهیه می شوند. سپس با استفاده از پارچه های اضافی برای او وسایل مختلفی مثل عروسک، جاجورابی، جامدادی و... بسازیم. هر چقدر با استفاده از مواد به ظاهر دورریختنی مثل کاغذ، پارچه، چوب، پلاستیک (مثل ظرف های خالی مواد شوینده) و... وسایل جدید بسازیم به همان نسبت ارزش مواد را به فرزندمان آموخته ایم. از طرفی به او می آموزیم که به جای آشغال سازی می توان از موادی که به ظاهر دورریختنی به نظر می رسند، وسایل قابل استفاده ساخت.

یک روز بدون انرژی؛ ماهی یک بار، روز بدون انرژی در منزل اعلام کنیم. در این روز خاص بازی با اسباب بازی ها یا استفاده از وسایل برقی یا باتری یی، تماشای تلویزیون و... استفاده از تلفن همراه و... ممنوع است. در این روز فقط باید از وسایلی که با انرژی کار نمی کنند، استفاده کنیم (مثلاً بازی با اسباب بازی های غیربرقی و باتری یی و...). با این کار فرزندمان ارزش و اهمیت انرژی ها، جایگاه آنها در زندگی امروز و ضرورت حفظ این منابع و جلوگیری از به هدر رفتن این منابع با ارزش را می آموزد.

گردش علمی؛ هفته یی یک بار گردش علمی ترتیب بدهیم یا اینکه در برنامه های تفریحی خانواده، آموزش های علمی را به طور غیرمستقیم بگنجانیم.

مطالعه؛ با خرید کتاب های علمی درباره طبیعت، حیات وحش، حفاظت از محیط زیست، زباله ها و راه های بازیافت و دفع زباله و... او را به طور غیرمستقیم به سوی آشنایی با مفاهیم علمی و شیوه های حفاظت از محیط زیست سوق می دهیم. فراموش نکنیم برای مطالعه فرزندمان را اجبار نکنیم؛ همین که کتاب ها را در معرض دید او بگذاریم و همراه او برای خرید کتاب به کتابفروشی برویم، کافی است.

www.cnn.com

دریافت اطلاعات ایمنی مواد شیمیایی

با سلام

لطفا جهت دریافت اطلاعات ایمنی مواد شیمیایی به این لینک مراجعه فرمایید.

کاهش NOx با کاتالیست انتخابگر یا SCR

کاهش NOx با کاتالیست انتخابگر یا SCR

اما یکی از بهترین روش ها استفاده از کاتالیزور برای حذف این الاینده خطرناک با روش SCR است.

در این روش از یک بستر کاتالیستی همراه با آمونیاک برای کاهش NOx استفاده میشود.

یک سیستم SCR به طور ابتدایی شامل شبکه تزریق آمونیاک و یک بستر کاتالیست درون یک رآکتور شیمیایی است.

انواع مختلفی از کاتالیستها در SCR استفاده میشود فلزات متنوعی میتوانند در رنج دمایی پایین (550-350 درجه فارنهایت) استفاده شوند مانند پنتواکسید وانادیوم. تیتانیوم دی اکسید نیز یک کاتالیست رایج برای رنج دمایی 500-800 درجه فارنهایت است.

سیستمهایSCR در حال حاضر بر روی کارخانجات و کورههای زغال گرم شده نصب شده و نتایج تنظیم کنترل دقیق NOx را حاصل کرده است.

سیستم SCR قادر به کاهش NOx بین 70 تا 90% خواهد بود که بالاترین میزان کاهش NOx در میان روش های حذف آن است.

انواع راکتورهای شیمیایی

تقسیم بندی راکتورهاراکتورها براساس نوع واکنش انتخاب می شوند. بر اساس یک تقسیم بندی راکتورها به دو دسته به صورت زیر تقسیم می گردند:

1- مداوم مخزنی (Continuous) شکل مجهز به همزن و لوله ای شکل

2-غیر مداوم ((non-continuous

بر اساس نوع دیگر تقسیم بندی راکتورها را به دو دسته زیر تقسیم می کنند:

1-واحدی (Stagewise)

2-دیفرانسیلی(Differential)

راکتورهای واحدی(Stagewise) در این نوع راکتورها شرایط ذر تمام حجم سیستم به صورت یکنواخت باقی می ماند. اگرازهرنقطه راکتور نمونه برداری کنیم، از نظر ترکیب نسبی و دما یکسان است و هیچ تفاوتی ندارد و موازنه جرم و انرژی رادر تمام راکتور برقرار می نماییم.

راکتورهای دیفرانسیلی (Differential)

شرایط درهرنقطه از راکتور یکسان نبوده و به صورت دیفرانسیلی تغییر می کند. ممکن است با زمان تغییر ننماید، ولی از هر نقطه به نقطه دیگر متفاوت است. برای برقراری موازنه جرم و انرزی باید یک جزء دیفرانسیلی در نظر گرفت.تفاوت راکتورهای واحدی و دیفرانسیلی

این است که در راکتورهای دیفرانسیلی بین غلظت ورودی و خروجی، تمام مقادیر را داریم ولی در راکتورهای واحدی نمی توانیم غلظت را به طور پیوسته داشته باشیم و غلظت به طور پله ای تغییر می کند.

راکتور ناپیوسته (Batch)

در یک راکتور ناپیوسته ورود و خروج جرم وجود ندارد. به عبارت دیگر ترکیب شوندگان را که ابتدا وارد ظرف کرده اند به شدت مخلوط می کنند تا واکنش به مدت معینی انجام گیرد. از دیدگاه تاریخی راکتورهای ناپیوسته از آغاز صنعت شیمیایی مورد استفاده بوده است و هنوز هم به صورت وسیعی در تولید مواد شیمیایی با ارزش افزودنی بالا نظیر دارو سازی مورد استفاده می باشد. راکتورهای نا پیوسته در موارد ذیل استفاده میگردد:

1-تولید در مقیاس های کوچک صنغتی

2-برای محصولاتی که تولید صنعتی آنها در شرایط مداوم مشکل است

3-تولید صنعتی محصولات گران قیمت

4-آزمایش کردن فرایند های نا شناخته

امتیاز راکتورهای ناپیوسته (Batch) در این است که با دادن زمان لازم برای انجام واکنش مواد اولیه با درصد تبدیل بالا به محصولات موردنظر تبدیل می گردند. در حالی که استفاده از این نوع راکتورها محدود به واکنش های متجانس فاز مایع می باشد. از دیگر محدودیت های این نوع راکتورها بالا بودن هزینه تولید در واحد حجم محصول تولید شده می باشد. همچنین تولید صنعتی در مقیاس بالا در این گونه راکتورها مشکل است. لازم به ذکر است که در یک راکتور نا پیوسته کامل (ایده آل) اختلاف درجه حرارت یا غلظت درون حجم سیستم وجود ندارد . هر چند به علت انجام واکنش غلظت اجزاء با زمان تغییر خواهد کرد ولی در هر لحظه در تمام نقاط سیستم غلظت یکسان خواهد بود و در نتیجه سرعت واکنش نیز در تمام نقاط یکسان و برابر سرعت متوسط سیستم می باشد.

راکتورهای نیمه پیوسته

در این گونه راکتورها قسمتی از مخزن راکتور با یک یا چند ماده واکنش دهنده تا اندازه ای پر شده و مواد اضافه شونده به صورت پیوسته وارد راکتور می شوند و حجم و ترکیب مخلوط واکنش دهنده با زمان تغییر می کند وهنگامی که میزان تبدیل مطلوب حاصل گردد راکتور برای انجام فرایند بعدی تخلیه می گردد.

راکتور مخلوط شونده(CSTR)

راکتور مخلوط شونده در شرایطی که یک واکنش شیمیایی احتیاج به همزدن شدید داشته باشد مورد استفاده قرار می گیرد.

راکتورهای مخلوط شونده یا به تنهایی و یا به صورت پشت سرهم متصل می گردند.

کنترل حرارتی در این نوع راکتورها به آسانی انجام می گیرد. یکی از محدودیتهای این نوع راکتورها درصد تبدیل پایین در مقایسه با سایر راکتورها می باشد. به همین دلیل حجم راکتور مذکور باید بزرگ انتخاب شود، تا به درصد تبدیل بالا دست یافت. راکتورهای Mixed یا CSTR

برای اغلب واکنش های متجانس در فاز مایع استفاذه می شود.

در راکتورهای اختلاط کامل به علت وجود داشتن همزن خوراک ورودی به سرعت در سرتاسر ظرف پراکنده شده و غلظت در هر نقطه درون ظرف تقریبا یکسان است . لذا سرعت واکنش در تمام نقاط درون سیستم تقریبا یکسان می گردد. بطور کلی در راکتورهای اختلاط کامل (ایده آل) تغییرات مکانی غلظت (یا خواص فیزیکی) درون راکتور و یا در خروجی آن وجود ندارد و خواص درون سیستم یکنواخت می باشد.

راکتورهای لوله ای(Plug)

در صنایع شیمیایی برای فرایند های با مقیاس بزرگ معمولآ از راکتورهای لوله ای استفاده می شود. زیرا نگهداری سیستم راکتورهای لوله ای آسان می باشد (چون دارای قسمتهای متحرک نیستند) ومعمولا بالاترین درصد تبدیل مواد اولیه در واحد حجم راکتور را در مقایسه با سایر راکتورهای سیستم جاری دارا هستند. از محدودیت این نوع راکتورها مشکل حرارتی برای واکنشهای گرمازاست که بسیار سریع عمل میکنند و نهایتآ منجر به تشکیل نقاط داغ (Hot Spot) می گردند. اغلب واکنشهای متجانس گازی در این نوع راکتورها انجام می گیرند.

در جریان Plug سرعت کلیه ذرات یکسان است. هیچ ذرهای از ذره دیگر سبقت نمی گیرد و عقب هم نمی ماند. هیچگونه تداخلی هم در جریانها نداریم ولی در بیشتر موارد الگوی جریان متفاوت است. دلیل این است که همواره در جهت حرکت سیال یک جریان برگشتی (معکوس) داریم. حرکت معکوس سیال را Back Mixing (پس آمیزی یا اختلاط متقابل) می گویند. درون

راکتورهای Plug غلظت از نقطه ای به نقطه ذیگر تغییر می کند. چنین سیستمهایی توزیع شده (Distributed) نامیده می شوند و تجزیه تحلیل معادله عملکرد آنها در شرایط پایدار مستلزم حل معادلات است.

راکتورهای دوره ای (Recycle Reactor)

در این نوع راکتور مخلوط واکنش خروجی از راکتور بدون عبور از مراحل جدا سازی و بازیافت به ورودی راکتور برگشت داده می شود. این نوع برگشت در راکتور Mixed وجود دارد واز این نظر امری عادی می باشد. یعنی استفاده از جریان برگشتی برای یک راکتور Mixed اثری روی بازدهی ندارد. باید توجه داشت که استفاده از جریان برگشتی برای یک راکتور با جریان Plug معمولآ بازدهی را کاهش می دهد و آن را به سمت بازدهی یک راکتور Mixed سوق می دهد.

لذا معمولآ در شرایط زیر از راکتورهای دوره ای استفاده می کنیم:

1-برای واکنشهای اتوکاتالیزوری و واکنشهایی که احتیاج به همزن خاصی دارند. مثلآ اگر واکنشی احتیاج به درصد معینی از همزن (کمتر از الگوی اختلاط راکتور مخلوط شونده و بیشتر از الگوی اختلاط در راکتور لوله ای) داشته باشد از راکتور دوره ای استفاده می کنیم.

2-برای واکنشهایی که باید در شرایط هم دما انجام بگیرند.

3-برای واکنشهایی که متشکل از چند واکنش سری یا موازی رقابتی هستند، برای رسیدن به تولید بهینه (ماکزیمم) از محصول مورد نظر (Selectivity)، از راکتورهای دوره ای استفاده می کنیم.

منبع:irche.com

نفت سفید

نفت سفید یا کروزن، برشی از نفت خام است که حدود نقطه جوش آن 180 الی 275 درجه سانتیگراد و دانسیته آن 780/0 میباشد. قسمت اعظم نفت سفید شامل هیدروکربورهایی است که مولکول آنها دارای 11 تا 15 اتم کربن است.

نفت سفید (کروزن)

نفت سفید یا نفت چراغ که در ایران به طور معمول نفت مینامند، مایعی بیرنگ و کمی سنگین تر از بنزین است که بوی مخصوص آن پس از تبخیرشدن از بین میرود. نفت سفید از آغاز پیدایش صنعت نفت تا 50 سال ، مهمترین فراورده نفتی بود. نخست بعنوان روغن چراغ بکار میرفت و هنوز هم در مواردی برای تولید روشنایی بکار میرود. چگالی نفت در حدود 780/0 است که افزایش چگالی آن معرف وجود درصد بیشتری از هیدروکربورهای نفتنی ومعطره است و کیفیت آن بستگی به نوع اجزاء تشکیل دهنده آن و حدود نقطه جوش آن دارد.

نقطه اشتعال

نقطه اشتعال یک مایع نفتی حداقل درجه حرارتی است که ، بخار حاصل از آن در مجاورت شعله برای چند لحظه مشتعل گردد. به عبارت دیگر نقطه اشتعال درجه حرارتی است که در آن درجه حرارت به اندازه کافی بخار تولید میشود که با عوامل موجود در مقابل شعله قابل اشتعال گردد. نقطه اشتعال مواد نفتی معرف مقداری مواد سبک موجود در آن است، و بنابراین به کمک آن می توان با درنظر گرفتن حد انفجار ، احتمال انفجار در مخازن نفتی را پیش بینی کرد. نقطه اشتعال نفت سفید نباید از 100 درجه فارنهاریت پایین تر باشد. پایین بودن نقطه اشتعال به علت وجود هیدروکربورهای ردیف بنزین میباشد که باید در هنگام پالایش همواره کنترل گردد.

نقطه دود (SMOKE POINT)

حداکثر طول شعله چراغ فتیله ای استاندارد آزمایشگاهی قبل از دود کردن ، بر حسب میلیمتر، نقطه دود هیدروکربور نامیده می شود. نقطه دود نفت سفید بستگی به هیدروکربورهای متشکله آن دارد و نقطه دود آن نباید از میلیمتر کمتر باشد. برای بالابردن نقطه دود هیدروکربورهای معطره آن را به روش استخراج جدا میکنند.

مقدارذغال شدن (CHARVAIUE)

این آزمایش برای تعیین مقدار کربن باقی مانده که از سوختن نفت چراغ در 24 سرعت تولید میگردد، میباشد و از روی آن میتوان مرغوبیت نفت سفید را بررسی کرد. روشهای مختلفی جهت تعیین مقدار کربن حاصل از سوختن نفت سفید وجود دارد که براساس روشهای IP یا ASTM می باشد.

مهمترین خواص دیگر نفت سفید از نظر تجارتی عبارتند از: چگالی ، ارزش حرارتی ، مقدار گوگرد ، بو ، و یسکوزیته و غیره.

تصفیه شیمیایی نفت سفید

برشهای مختلف حاصل از تقطیر نفت خام از جمله: نفت سفید ، نفت کوره ، روغنها و گازوئیل دارای ناخالصیهایی مانند: هیدروکربورهای غیر اشباع ترکیبات اکسیژنه (اسیدهای نفتنی و ترکیبات آسفالتی) ، ترکیبات گوگردی (سولفونه و سولفوره) و ازته و همچنین ناخالص فلزی میباشد. این ناخالصیها علاوه بر اینکه از مرغوبیت محصولات می کاهند، باعث خوردگی دستگاهها مورد استفاده میگردند. در بسیاری از موارد ، لازم است که این ناخالصیها از محصولات حذف گردند تا به مواد با ویژگیهای استاندارد و قابل مصرف تبدیل گردند. هدف و روشهای خالص سازی به طبیعت محصول نفتی و کاربرد بعدی آن بستگی دارد.

عمل تصفیه به روشهای مختلف صورت میپذیرد که در زیر به تعدادی از آنها اشاره می شود:

تصفیه با سود

این روش بیشتر به منظور شستشوی ترکیبات اسیدی موجود در برش های نفتی به کار گرفته می شود که مهمترین این ترکیبات مرکاپتانها ، هیدروژن سولفوره ، گاز کربنیک تیوفنل ها ، آلکیل فنل ها ، اسید سیانیدریک ، اسیدهایچرب و اسیدهای نفتنی می باشند.

تصفیه با اسید سولفوریک

اسید سولفوریک با هیدروکربورهای آروماتیک ، اولفینها ، ترکیبات اکسیژنه ، اسیدها ، مواد رنگی و سولفوره ترکیب می شود. اسید دکانته شده، به علت داشتن رزینها (حاصل از پلیمریزاسیون در مجاورت اسیدسولفوریک) سیاه رنگ میباشد. برای اینکه نفت رنگ زرد نداشته باشد، باید مقدار اسید نیتروی موجود در اسید سولفوریک کمتر از 1/0 درصد باشد اغلب جهت حذف ذرات اسیدی اضافی ، عمل شستشو با یک محلول سود و سپس با آب انجام میگیرد.

روش دکتر

انواع بنزین و ترکیبات سنگین تر مانند برش نفتا و کروزن را می توان به کمک این روش مورد ترتمان قرار داد. به علت اینکه قسمتی از مواد شیمیایی ، در حین استخراج مصرف می شود، یک روش نیمه رژنراتیو میباشد یعنی نصف مواد دوباره احیا می گردد. در این روش از محلول قلیایی پلمبیت سدیم (Na2PbO2) جهت ترتمان استفاده میشود.

روش هیپوکلریت

از هیپوکلریت ، اغلب به عنوان عامل اکسیدکننده، برای کاهش بو و نیز کاهش مقدار مرکاپتانها در برشهای مختلف نفتی ، استفاده میشود. این روش میتواند، یک روش تکمیلی برای ترتمان برشها با سود باشد.

تصفیه نفت سفید بوسیله انیدرید سولفوره (روش ادلینو"Edeleanu")

با توجه به اینکه انیدرید سولفورهی مایع (SO2) به راحتی هیدرکربورهای اشباع نشده از کربن و ترکیبات آروماتیک را در خود حل می کند، لذا از آن برای جدا کردن ناخالصی های نفت سفید و تصفیه آن استفاده میشود. در این روش تصفیه نفت سفید که به روش ادلینو (Edeleanu) معروف است، ابتدا ماده نفتی را از روی یک لایه کلرور سدیم و کلرورکلسیم خشک به نسبت 2 به 1 عبور می دهند تا کاملا خشک شود. بعد به وسیله دستگاههای تبادل حرارتی در یک ظرف آهنی تا دمای (10-) درجه سانتگراد سرد میکنند، سپس انیدرید سولفوروی مایع با (10-) درجه سانتیگراد را بدون هم زدن به صورت قطرات خیلی ریز در داخل طشتک بر روی ماده نفتی میپاشند. مقدار انیدرید سولفوردی مایع لازم در این عملیات بیش از یک چهارم مقدار مایع نفتی است. مایع داخل طشتک پس از مدتی به دو فاز تبدیل میشود که قشر بالایی آن ماده نفتی یا کروزن اشباع از انیدرید سولفورو است. فاز پایینی انیدسولفوردی مایعی است که هیدروکربورهای غیر اشباع سنگین و سایر ناخالصیها را در خود حل کرده است. به وسیله عمل دکانتاسیون ، دوفاز را از هم جدا میکنند و آنها را از دستگاههای تبادل حرارتی عبور میدهند تا در اثر گرما، انیدریدسولفورو به صورت گاز خارج گردد. گازهای حاصل را بوسیله کمپرسورها میمکند و در اثر برودت به مایع تبدیل میکند که مجددا از آن در عملیات بعدی استفاده میشود. در این عملیات، حدود 3/0 درصد انیدرید سولفورو در لایه فوقانی باقی میماند، که به وسیله شستشو با آب از بین میرود. از مواد باقی مانده در لایه زیرین، بعد از جداکردن انیدرید، می توان اساس تربالتین و روغنهای سنگین تهیه کرد. در این عملیات ، در حدود 5/0 درصد انیدررید سولفورو از بین میرود.

موارد کاربرد نفت سفید

* روشنایی: از کروزن جهت روشنایی و همچنین برای علامت دادن به کمک آتش استفاده می شود چون نقطه اشتعال کروزن بالاتر از 35 درجه است لذا از نظر آتش سوزی خطری ندارد.

* بعنوان سوخت: کروزن سوخت اغلب تراکتورها و ماشین های مورد استفاده در کشاورزی و همچنین بعنوان منبع نیرو در برخی توربینهای هواپیماها و موتورهای جت هواپیماها میباشد.

نفت خام را پس از استخراج به پالایشگاه منتقل میشود تا در آنجا پالایش و به ترکیبات مفید و قابل استفاده تبدیل شود زیرا نفت خام را به همان صورت اولیه نمیتوان استفاده کرد. نفت خام مخلوطی از هیدروکربورهای مختلف بوده که در آن مواد سبک مانند بنزین و مواد سنگین مانند قیر وجود دارد که در هم حل شده اند. برای استفاده باید این مواد از هم تفکیک گردند و به این جهت لازم است که عمل تفکیک روی نفت خام انجام گیرد.

تفکیک نفت خام در دو مرحله صورت میگیرد: اول تفکیک جزء به جزء همه نفت خام در فشار اتمسفر، و سپس ارسال باقیمانده دیرجوش این مرحله به دستگاه تفکیک دیگری که تحت خلا شدید عمل میکند. بنابراین ، نفت خام پس از حرارات در کوره در برج تقطیر اتمسفری به فراورده های زیر تفکیک می شود: گازهای سوختی (که عمدتا شامل متان و اتان است) ، گازهای سبکتر (شامل پروپان ، بوتان وهمچنین متان و اتان است) ، نفتای سبک ، نفتای سنگین ، نفت سفید ، نفت گاز یا گازوئیل و باقیمانده خام برج تقطیر اتمسفری. در برج تقطیر در خلا نیز باقیمانده برج تقطیر اتمسفری به جریان نفت گاز خلا و باقیمانده برج تقطیر در خلا تفکیک میشود. نفت گاز سبک ، نفت گاز اتمسفری و نفت گاز خلا را غالبا برای تولید بنزین ، سوخت هواپیما و سوخت دیزل به واحد هیدروکراکینگ یا کراکینگ کاتالیزوری میفرستند. باقیمانده برج خلا را نیز می توان در واحدهای گرانروی شکن ، کک سازی . یا آسفالت زدایی برای تولید نفت کوره سنگین و یا خوراک واحد کراکینگ و یا مواد خام روغن روانسازی پالایش کرد باقیمانده نفت خامهای آسفالتی را می توان برای تولید آسفالت جاده سازی و یا پشت بام ، مورد عملیات پالایش دیگری قرار دارد.

کاتالیست های عمل آوری شده با هیدروژن

کاتالیست های عمل آوری شده با هیدروژن

با وجود این چنانچه حذف نیتروژن حائز اهمیت باشد کاتالیست هایی که از ترکیبات نیکل – کبالت – مولیبدن یا نیکل – مولیبدن آلومین پایه باشند. از کارایی بیشتری برخوردارند. معمولا حذف نیتروژن از جریان های هیدروکربنی دشوارتر از حذف گوگرد است و هر عملی که بتواند مقدار اضافی نیتروژن را به حد مطلوب کاهش دهد قادر خواهد بود به طرز موثرتری مقدار اضافی گوگرد را حذف کند. معمولا کاتالیست های حاوی نیکل را پیش از رساندن به دمای واکنش فعال می کنند. این عمل به روش پیش سولفیدی کردن آن ها با کربن دی سولفید مرکاپتان یا دی متیل سولفید انجام می شود. ولی بعضی پالاشگرها این کاتالیست را از طریق تزریق مواد شیمیایی سولفید کننده در خوراک نفتی به هنگام راه اندازی فعال می کنند. واکنش سولفیدی شدن به شدت گرما زاست و باید دقت کرد که از دماهای بالا در طول فعالسازی اجتناب شود.

کاتالیست های کبالت – مولیبدن برای گوگردزدایی و کاتالیست های نیکل – مولیبدن برای نیتروژن زدایی مناسب هستند ولی هر دو کاتالیست می توانند گوگرد و نیتروژن را جدا کنند. کاتالیست های نیکل و مولیبدن برای هیدروژن دار کردن فعالتر از کاتالیست های کبالت – مولیبدن می باشند. که در شرایط عملیاتی مشابه بیشتر به سیر کردن حلقه های آروماتیکی می پردازند. به طور خلاصه اگر هدف کاهش گوگرد کاتالیست های کبالت – مولیبدن در مقایسه با کاتالیست های نیکل مولیبدن می توانند شرایط عملیاتی ملایمتر و با مصرف هیدروژن کمتر مقدار گوگرد را تا حد مورد نظر کاهش دهد. اگر کاهش نیتروژن یا سیر کردن حلقه های آروماتیکی در مد نظر باشد کاتالیست نیکل مولیبدن ترجیح داده می شود.

کاربرد نانوکاتالیزورها در حذف آلودگیهای زیستمحیطی

کاربرد نانوکاتالیزورها در حذف آلودگیهای زیستمحیطی

اثر افزودن فلزات مختلف در بهبود فعالیت کاتالیزوری شناخته شده است و این دانشمندان از آن در حذف تریکلرواتیلن (TCE) از آبهای زیرزمینی استفاده کردهاند. ذرات کاتالیزوری زیست فلزی قرار داده شده روی یک سطح آلومینا، چهار تا پنج برابر بازدهی بیشتری نسبت به فلزات خالص که به تنهایی در این فرایند بهکار میرفتند؛ از خود نشان دادند.

همچنین برای حذف آروماتیکهای آلی از آبهای زیرزمینی، نوع دیگری از کاتالیزورها لازم است. به این منظور از مواد کاتالیزوری نوری مانند تیتانیا که با نور فعال میشوند، برای اکسیداسیون این آلایندهها استفاده شود.

این مواد تحت تابش اشعه فرابنفش، قابلیت اکسیداسیون نوری بسیاری از مولکولها را پیدا میکند. این گروه روش جدیدی توسعه دادهاند که طی آن نانوبلورهای تیتانیوم با سطح ویژه بالا

(بیش از (250 m2/gm برای حذف آروماتیکهای آلی تولید میشوند. آنها مشخصات دقیق این سیستمها را اندازهگیری کردند. و دریافتند که وجه (101) بلور تیتانیا در سیستمهای شبه میلهای، چهار تا پنج برابر بهتر از دیگر وجههای بلوری دیگر آن عمل میکند. تولید رادیکال آزاد توسطC60 متراکم در آب، امکان تجزیه آلایندهها را فراهم میکند. همچنین C60 کاتالیزور نوری بسیار خوب است که کارایی آن صدها و بلکه هزارها برابر بیش از تیتانیای موجود در بازار است.

تصاویر TEM کاتالیزورهای نوری نانوبلورهای تیتانیای تهیه شده تحت شرایط هیدروترمال به ترتیب بدون سورفکتانت، با غلظت پایین سورفکتانت، و با غلظت بالای سورفکتانت

شناسایی عناصر در ترکیبات آلی (ذوب قلیایی)

شناسایی عناصر در ترکیبات آلی (تجزیه کیفی مواد آلی به روش ذوب قلیایی جهت تشخیص ازت، گوگرد و هالوژنها)

1- مقدمه

برای تشخیص عناصر موجود در ترکیبات آلی (عناصر موجود در ترکیبات آلی معمولی عبارتند از: کربن، هیدروژن، اکسیژن، نیتروژن، گوگرد و هالوژنها) ابتدا باید آنها را به ترکیبات معدنی یونیزه که قابل شناسایی باشد تبدیل کرد.

این تبدیل ممکن است به روشهای مختلف صورت گیرد ولی بهترین روش ذوب ترکیبات با فلز سدیم است. در این روش سیانید سدیم (NaCN)، سولفید سدیم (Na2S) و هالید سدیم (NaX) تشکیل میشود که به آسانی قابل تشخیص هستند.

در شکل ماده (1) ترکیب آلی است

معمولا سدیم به مقدار اضافی به کار برده میشود. در غیر اینصورت اگر گوگرد و نیتروژن هردو وجود داشته باشند. احتمالا تیوسیانات سدیم (NaSCN) تشکیل میشود. در این صورت در تشخیص نیتروژن به جای آبی پروس رنگ قرمز مشاهده میشود زیرا بجای یون (CN-)، یون (SCN-) خواهیم داشت. اما با سدیم اضافی تیوسیانات تشکیل شده تجزیه میشود و جواب درست به دست می آید.

به مخلوط حاصل آب اضافه کرده مخلوط قلیایی را صاف نموده و سپس به آن (FeSO4) اضافه کنید در این صورت فروسیانید سدیم تشکیل میشود.

وقتی محلولهای قلیایی نمکهای فروی بالا جوشانده میشود بر اثر اکسیژن هوا کمی یون فریک تشکیل میشود. (بر اثر سولفوریک اسید رقیق هیدروکسیدهای فرو و فریک تشکیل شده حل میشوند) فروسیانیدها با نمک فریک تشکیل فروسیانید فریک (آبی پروس) میدهند.

برای اسیدی کردن محیط نباید از (HCl) استفاده کرد زیرا به علت تشکیل (FeCl6) رنگ زرد در محیط ایجاد میشود و به جای آبی پروس رنگ سبز ظاهر میشود. به همین دلیل کلرید فریک نیز نباید اضافه شود. همانطوری که قبلا ذکر شده است بر اثر اکسیداسیون به وسیله هوا در محیطهای قلیایی گرم به مقدار کافی یونهای فریک تشکیل میشود بنابراین نیازی به افزایش یون فریک نیست، افزایش مقدار کمی محلول رقیق فلئورید پتاسیم ممکن است به تشکیل آبی پروس در محلول که به آسانی قابل صاف شدن است کمک نماید (Fe3+ با F- تولید FeF63- میکند که پایدار است و باعث خارج شدن Fe3+ از محیط عمل میشود).

گوگرد به صورت یون سولفید را میتوان به وسیله استات سرب و استیک اسید و یا به و سیله پلمبیت سدیم (محلول قلیایی استات سرب) به صورت رسوب سولفید سرب (PbS) سیاه رنگ تشخیص داد.

رسوب سیاه رنگ

برای تشخیص یونهای هالوژن (Cl, Br, I) از اثر محلول نیترات نقره در محیط اسید نیتریکی استفاده میشود در این صورت هالید نقره به صورت رسوب حاصل میشود.

نانوتکنولوژی و صنعت نفت

نانوتکنولوژی و صنعت نفت